CPM S45VN - мартенситна нержавіюча сталь, розроблена для забезпечення покращеної корозійної та зносостійкості порівняно з CPM S35VN. Її хімічний склад був перебалансований таким чином, що вона утворює більше карбідів хрому, в той же час залишаючи більше вільного хрому в матриці.

Використання ніобію та азоту замість частини ванадію та вуглецю забезпечує чудове поєднання властивостей утримання ріжучої кромки, зносостійкості, корозійної стійкості та міцності, що робить її ідеальним вибором для ножової сталі.

Процес CPM дозволяє виробляти дуже однорідну, високоякісну сталь, що характеризується чудовою розмірною стабільністю, шліфуванням і в'язкістю порівняно зі сталями, отриманими традиційними методами плавки.

S45VN - відносно нова ножова нержавіюча порошкова сталь виробництва США. Вперше була представлена у листопаді 2019 року компанією Crucible Industries у співпраці з Niagara Specialty Metals. CPM S45VN має дуже хорошу корозійну стійкість та утримання гостроти ріжучої кромки при твердості 61 - 62 HRC, а також непогану ударну в'язкість.

Типові сфери застосування

- Спеціальні довговічні столові прилади;

- Пластикові ливарні та екструзійні живлячі шнеки та матриці;

- Компоненти зворотних клапанів;

- Устаткування для гранулювання;

- Зносостійкі компоненти для харчової та хімічної обробки.

Примітка: це деякі типові сфери застосування. Ваше конкретне застосування не повинно здійснюватись без незалежного дослідження та оцінки придатності.

Хімічний склад

Хімічний склад марка сталі CPM S45VN | ||||||

| C | Cr | Mo | V | Nb | N | Fe |

| 1,48 | 16,0 | 2,0 | 3,0 | 0,5 | 0,15 | Решта |

Фізичні властивості

- Модуль пружності: 221 ГПа;

- Щільність: 7,47 г/см3;

- Теплопровідність при 93 °C: 17,31 Вт/м-°K;

- Коефіцієнт теплового розширення:

20 - 200 °C: 11.0X10-6 мм/мм/°C;

20 - 315 °C: 11.5X10-6 мм/мм/°C;

Механічні властивості

Хоча поздовжня міцність становить близько 25-28 фут-фунтів, поперечна міцність марок CPM у чотири або більше разів вище, ніж 440C і 154CM. Більш високі результати поперечної міцності вказують на те, що CPM S45VN, CPM S35VN та CPM S30V набагато стійкіші до сколювання та розриву у додатках, які можуть зіткнутися з бічним навантаженням. У виробництві ножів більш висока поперечна міцність робить CPM особливо придатною для великих лез.

Утримання країв

| Марка | % |

| CPM S45VN | 143* |

| CPM S35VN | 140* |

| CPM S30V | 145 |

| 154CM | 120 |

| 440C | 100 |

Випробувальна машина CATRA (Cutlery & Allied Trades Research Association) виконує стандартну операцію різання та вимірює кількість просочених кремнієм розрізаних карт. Це вважається мірою відносної зносостійкості, зазначеної в цій таблиці порівняно зі стандартом 440C.

*Оцінка базується на відгуках ринку

Термічна обробка

- Кування: 1150 °C. Не кувати при температурі нижче 950 °C.

- Відпал: нагріти до 900 °C, витримати 2 години, повільно охолодити не швидше 15 °C на годину до 595 °C, потім охолодити в печі або на повітрі до кімнатної температури.

Твердість після відпалу: 255 BHN.

Зняття напруги

- Відпалені деталі: нагріти до 595 - 705 °C, витримати 2 години, охолодити в печі або на повітрі.

- Загартовані деталі: нагріти до 15 - 30 °C нижче за вихідну температуру відпуску, витримати 2 години, потім охолодити в печі або на повітрі.

- Правка: найкраще проводити при температурі 200 - 425 °C.

Загартування

- Попереднє нагрівання: нагрівання до 845 - 870 °C. Вирівнювання.

- Аустенізація: 1035 - 1095 °C, час витримки при температурі 15-30 хвилин.

- Загартування: гартування на повітрі або під позитивним тиском (мінімум 2 бари) до температури нижче 50 °C, або гартування в соляному або переривчастому масляному середовищі до температури близько 540 °C, потім охолодження на повітрі до температури нижче 50 °C.

- Відпуск: подвійний відпуск за температури 200 - 400 °C. Витримка щонайменше 2 години щоразу. Між першим та другим відпусками можна використовувати заморожування. Заморожування допомагає досягти максимального загартовування і завжди повинно супроводжуватися як мінімум одним відпуском.

ПРИМІТКА: для оптимального зняття напруги CPM S45VN можна відпускати при 540 - 550 °C. Відпуск в цьому діапазоні може призвести до зниження корозійної стійкості. - Зміна розміру: від +0,05 до +0,10% при мартенситному стані. Наявність залишкового аустеніту може знизити чисте зростання. При відпуску при 200 - 400 °C може знадобитися заморожування для мінімізації залишкового аустеніту.

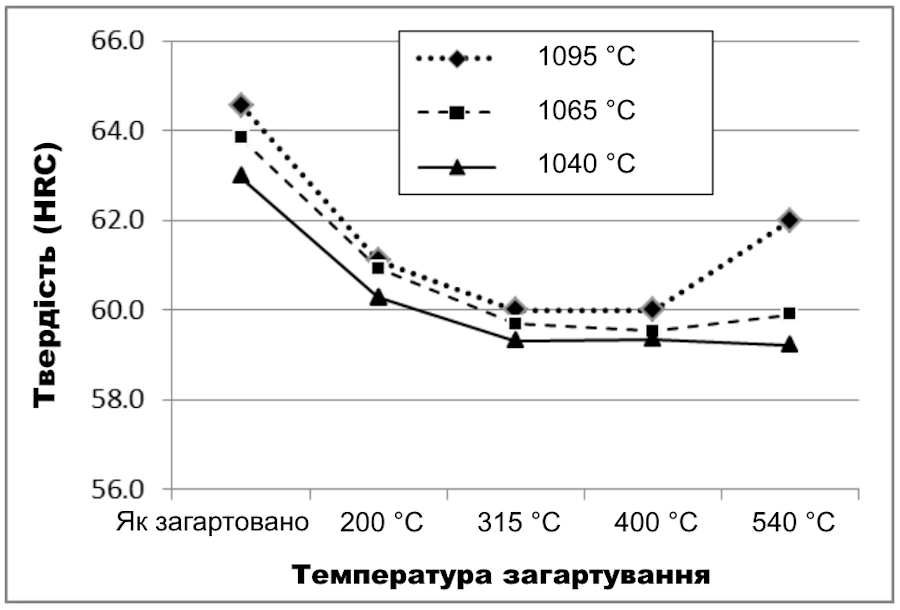

Рекомендована термообробка:

Аустенізація 1065 °C. Загартування до температури нижче 50 °C. Подвійний відпуск при 315 °C щонайменше 2 години кожний. Охолоджувати до теплого стану між відпусками.Між відпусками можна додати обробку при мінусовій температурі.

Цільова твердість: 59 - 61 HRC.

Примітка: властивості, зазначені на цій сторінці, є типовими значеннями. Звичайні зміни в хімії, розмірі та умовах термообробки можуть призвести до відхилень від цих значень.

Реакція на термообробку - твердість (HRC) CPM S45VN | ||||||

| Температура аустенізації | ||||||

| 1040 °C | 1065 °C | 1095 °C | ||||

| Температура відпуску | Олива | Олива + Заморожування Рідина N2 | Олива | Олива + Заморожування Рідина N2 | Олива | Олива + Заморожування Рідина N2 |

| Як загартовано | 62,6 | 63 | 63,5 | 63,8 | 63,3 | 64,6 |

| 200 °C | 60,2 | 60,3 | 61,1 | 60,9 | 60,6 | 61,1 |

| 315 °C | 59,3 | 59,3 | 59,5 | 59,7 | 58,5 | 60,0 |

| 400 °C | 59,7 | 59,3 | 59,6 | 59,5 | 58,7 | 60 |

| 540 °C | 59,2 | 59,2 | 60 | 59,9 | 61,5 | 62 |

| Результати можуть відрізнятися залежно від методу загартування та розміру перерізу. Максимальний відгук дасть загартування в соляному або масляному середовищі. Вакуумне чи атмосферне охолодження може призвести до зниження твердості на 1-2 одиниці за шкалою Роквелла. | ||||||

| Мінімальний час за темп. ауст. | 30 хв. | 30 хв. | 15 хв. | |||

| Мінімальна кількість загартування | 2 | 2 | 2 | |||

Оброблюваність та шліфування

У відпаленому стані CPM S45VN набагато легше обробляти, ніж CPM S90V і легше обробляти, ніж CPM S30V. Рекомендуються аналогічне шліфувальне обладнання та методи, що використовуються для швидкорізальних сталей. Диски з оксиду алюмінію типу «SG» або диски з CBN, як правило, показали найкращі результати при роботі зі сталями CPM.

Сталь CPM S45VN - мартенситна нержавіюча сталь з підвищеною стійкістю до корозії та зносу в порівнянні з попередніми марками схожого складу.