CTS 204P - це високо-зносостійка і корозійностійка мартенситна, що гартується на повітрі, холоднодеформована нержавіюча штампова сталь, вироблена з використанням процесу порошкової металургії Micro-Melt. Відмінна зносостійкість сплаву забезпечується значною об'ємною часткою твердих карбідів, багатих ванадієм, у той час як видатна корозійна стійкість сплаву досягається в результаті багатої хромом матриці.

Застосування обробки Micro-Melt створює однорідний розподіл дрібних карбідів і розмірів зерен які не мають сегрегації, а в поєднанні з використанням фільтрації розплавленого металу призводить до покращеної чистоти та міцності в порівнянні з традиційно литим та кованим матеріалом. Однорідна мікроструктура CTS 204P, дрібний розподіл карбідів, чистота та високий вміст хрому відповідають за чудове поєднання зносостійкості, міцності, полірованості та корозійної стійкості матеріалу. У важких умовах експлуатації, де потрібні міцність, хороша зносостійкість та корозійна стійкість, CTS 204P дозволяє знизити вимоги до інструментів на 75% порівняно із звичайними інструментами.

Сталь, виготовлена за технологією Micro-Melt від компанії Carpenter Technology Corporation зі США, з урахуванням непоганої корозійної здатності, буде гарним вибором як для складних ножів, так і для невеликих ножів із фіксованим лезом. Лезо добре тримає кромку, задирок при заточенні мінімальний. Твердість сталі CTS-204P зазвичай становить 60 - 62 HRC (за деякими даними 63 - 64 HRC). Сталь належить до преміум-класу, в т.ч. за ціною.

Аналогом або дуже схожою є марка: M390.

CTS-204P є дуже схожою за характеристиками зі сталлю CTS-XHP тієї ж компанії, але має у складі набагато більший вміст вуглецю та ванадію. Саме вони забезпечують сталі підвищену твердість, а також достатню в'язкість, щоб уникнути сколів і надломів клинка в ході робіт з твердими поверхнями та перешкодами.

Відгуки про сталь CTS 204P майже повністю виявляються позитивними. Високий рівень твердості нарівні з достатньою міцністю роблять цей сплав одним із кращих сплавів, які виробляються в порошковій металургії на сьогоднішній день. Найчастіше сталь застосовується для складаних ножів найвищої цінової категорії.

Хімічний склад

Хімічний склад марка сталі CTS 204P | |||||||

| C | Cr | Mo | W | V | Mn | Si | Fe |

| 1,9 | 20,0 | 1,0 | 0,65 | 4,0 | 0,35 | 0,6 | Решта |

Фізичні властивості

- Питома вага кг/дм³: 7,61;

- Теплопровідність Вт/(м.К): 14;

- Модуль пружності 10³Н/мм² (E): 31.0 x 10³ ksi.

Теплове розширення між 20 °C та ...

| Температура °C | 100 | 200 | 300 | 400 | 500 |

| Теплове розширення (10⁻⁶ м/(м.К) | 10,9 | 11,2 | 11,8 | 12,1 | 12,3 |

Термічна обробка

Зневуглецьовування

Сплав Carpenter CTS 204P, як і всі вуглецевмісні сталі, схильний до зневуглецьовування під час термічної обробки, проте вжиття відповідних запобіжних заходів повинно гарантувати, що зневуглецьовування під час термічної обробки не відбудеться. Для термічної обробки цього сплаву прийнятними є соляна ванна, контрольована атмосфера або вакуумні печі.

Нормалізація

Для цього сплаву нормалізація не рекомендується.

Відпал

Необхідно вжити відповідних запобіжних заходів, щоб запобігти надмірному зневуглецюванню або навуглецюванню. Нагрівайте повільно зі швидкістю не вище 222 °C/год. до 1016 - 1038 °C і витримуйте при температурі довше 4 годин мінімум або 1 год./дюйм. максимальної товщини. Після замочування повільно охолоджуйте в печі зі швидкістю, що не перевищує 15 °C/год. до 538 °C, після чого деталь можна охолодити повітрям до кімнатної температури. В результаті твердість після відпалу має становити максимум 280 BHN (~30 HRC).

Загартовування

Як згадувалося вище, сплав Carpenter CTS 204P можна піддавати термічній обробці в соляних, вакуумних печах або печах з контрольованою атмосферою з дотриманням запобіжних заходів, щоб уникнути зневуглецювання під час операції термічної обробки. Попередньо нагрійте до 760 - 788 °C і вирівняйте. Після попереднього нагрівання швидко нагрійте до 1066 - 1149 °C у разі використання соляних або атмосферних печей і до 1121 - 1177 °C у разі використання вакуумних печей. Аустенізація на нижній межі цього діапазону температур максимізує ударну в’язкість за рахунок зносостійкості, тоді як аустенізація на вищій межі цього діапазону відбудеться навпаки. Витримайте при температурі аустенізації протягом 30 хвилин, а потім загасіть.

Гасіння

Гасіння може передбачати використання газу під тиском у вакуумній печі, теплої оливи або нейтральної солі. При обробці у вакуумній печі тиск інертного газу має бути не менше 4 бар. Швидкість гасіння приблизно 222 °C/хв. до температури 538 °C необхідно для забезпечення досягнення оптимальних властивостей. У разі гасіння з використанням теплої оливи, гасіть, поки деталь не стане чорною, приблизно 482 °C, а потім продовжуйте охолоджувати на нерухомому повітрі до кімнатної температури. Під час гасіння з використанням нейтральної солі загартуйте інструмент у соляній ванні, що підтримується при 538 °C, вирівняйте деталь, а потім продовжуйте охолоджувати на спокійному повітрі до кімнатної температури. Під час гартування з використанням інертного газу під тиском у вакуумній печі час у середовищі газового гартування буде залежати від розміру відповідної заготовки та параметрів печі.

Примітка: великі складні деталі слід попередньо нагріти за допомогою багатоетапного процесу, який передбачає вирівнювання трохи нижче AC1, повільне нагрівання 14 °C/год. Через діапазон AC1 - AC3, вирівнюючи трохи вище AC3, а потім швидко нагріваючи до температури аустенізації. Щоб отримати детальну інформацію про цю процедуру, слід зв’язатися з кваліфікованим цехом термічної обробки.

Кріогенна або обробка холодом

Під час аустенізації при температурах 1149 °C після загартування пропонується кріогенна або холодильна обробка, щоб зменшити присутність залишкового аустеніту. Після загартування від температури аустенізації до 51/66 °C) охолодіть деталь до -73 °C і витримайте при цій температурі протягом 1 години. Вийміть деталь із охолоджувального середовища та дайте їй нагрітися до кімнатної температури на нерухомому повітрі.

Зняття напруги

Щоб зменшити навантаження під час обробки, повільно нагрійте до 649 - 704 °C, витримайте при температурі щонайменше 2 години, повільно й рівномірно охолодіть приблизно до 427 °C, потім охолодіть на нерухомому повітрі.

Відпуск

Деталі повинні бути відпущені відразу після закінчення загартування або після завершення загартування і кріогенної обробки. Типовий діапазон відпуску для цього сплаву становить від 204 до 399 °C. Деталі слід замочувати при температурі більше ніж на 1 годину на дюйм (25,4 мм) товщини або мінімум на 2 години, а потім охолодити до кімнатної температури на спокійному повітрі. Типова робоча твердість для сплаву становить 57/59 HRC, однак більш висока робоча твердість 62/63 HRC може бути використана для підвищення зносостійкості матеріалу за рахунок стійкості до корозії та міцності.

Деталі ніколи не можна відпускати при температурі від 427 - 583 °C, оскільки як стійкість до корозії, так і в’язкість будуть сильно погіршені через надмірне утворення карбіду.

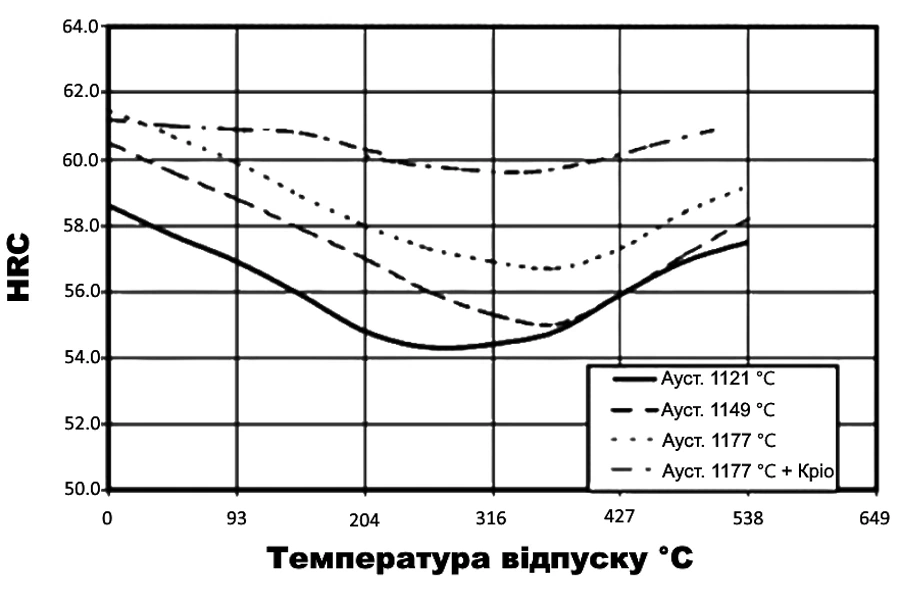

Типові значення твердості сталі CTS 204P за шкалою Роквелла C у вакуумній печі з наступною температурою:

| Температура відпуску 2 години | Температура аустенізації | |||

| 1121 °C | 1149 °C | 1177 °C | 1177 °C + Кріо | |

| Як-гаситься | 58,5 | 60,5 | 61,5 | 61,0 |

| 93 °C | 57,0 | 59,0 | 60,0 | 61,0 |

| 204 °C | 55,0 | 57,0 | 58,0 | 60,5 |

| 316 °C | 54,5 | 55,5 | 57,0 | 59,5 |

| 427 °C * | 56,0 | 56,0 | 57,5 | 60,0 |

| 538 °C * | 57,5 | 58,0 | 59,0 | 61,0 |

* Деталі не слід відпускати при цих температурах, оскільки і міцність, і стійкість до корозії будуть сильно погіршені через надмірне утворення карбіду.

Твердість (HRC) в залежності від температури відпуску сплаву CTS 204P (аустенітизованого у вакуумній печі)

Зразки попередньо нагріли до 1450 °F (788 °C), вирівняли, потім аустенізували при зазначеній температурі протягом 30 хвилин, охолодили до кімнатної температури, використовуючи 4 бари інертного No, а потім відпустили при зазначеній температурі протягом 2 годин. Матеріал, ідентифікований як «Кріо», пройшов кріогенну обробку -100 °F (-77 °C) протягом 1 години перед темперуванням. Значення твердості в таблиці є репрезентативними для тих, що досягаються за температури аустенізації в діапазоні від 2050 °F до 2150 °F (1121/1177 °C). Дані показують, що вакуумне загартування потребує дещо вищої температури аустенізації, щоб отримати реакцію загартування, порівнянну з тією, що отримується при використанні нейтральної солі або печей з контрольованою атмосферою.

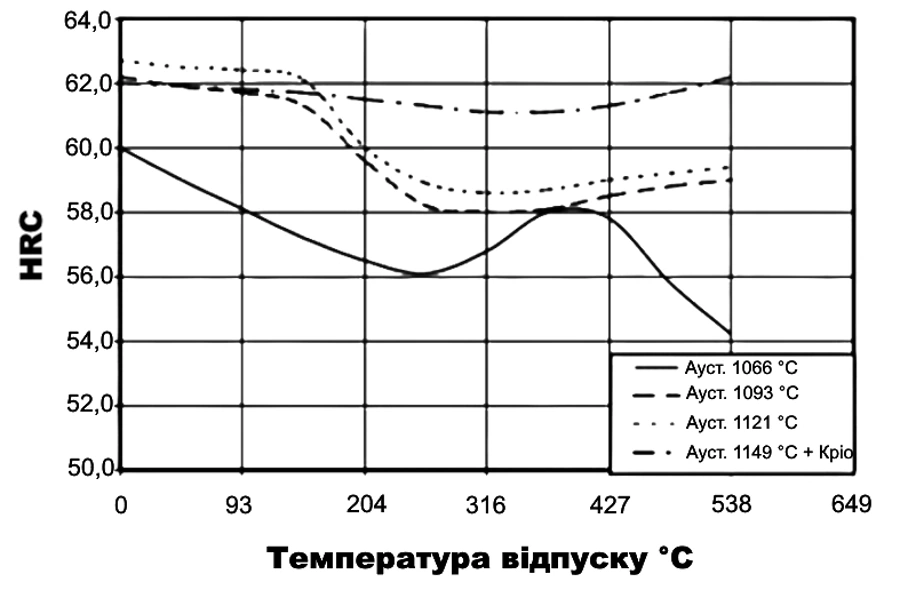

Типові значення твердості сталі CTS 204P за шкалою Роквелла C отримані з використанням соляних або атмосферних печей

| Температура відпуску 2 години | Температура аустенізації | |||

| 1066 °C | 1093 °C | 1121 °C | 1149 °C + Кріо | |

| Як-гаситься | 60,0 | 62,0 | 62,5 | 62,0 |

| 93 °C | 58,0 | 61,5 | 62,5 | 62,0 |

| 204 °C | 56,5 | 59,5 | 60,0 | 61,5 |

| 316 °C | 57,0 | 58,0 | 58,5 | 61,0 |

| 427 °C * | 58,0 | 58,5 | 59,0 | 61,5 |

| 538 °C * | 54,0 | 59,0 | 59,5 | 62,0 |

* Деталі не слід відпускати при цих температурах, оскільки як ударна в'язкість, так і стійкість до корозії будуть сильно погіршені через надмірне утворення карбіду.

Твердість (HRC) залежно від температури відпуску сплаву CTS 204P (аустенітизованого в печах із сольовою атмосферою)

Усі зразки були попередньо нагріті до 1450 °F (788 °C), вирівняні, потім аустенітизовані при зазначеній температурі протягом 30 хвилин, охолоджені до кімнатної температури, а потім відпущені при зазначеній температурі протягом 2 годин. Матеріал, ідентифікований як «Кріо», пройшов кріогенну обробку при -100 °F (-77 °C) протягом 1 години перед темперуванням. Значення твердості в таблиці є репрезентативними для тих, які можна отримати за температури аустенізації в діапазоні від 1950 до 2100 °F (1066 до 1149 °C). Вакуумне загартування може призвести до дещо нижчих значень твердості.

Оброблюваність

Оброблюваність становить 35 - 40% від 1%-вуглецевої сталі.

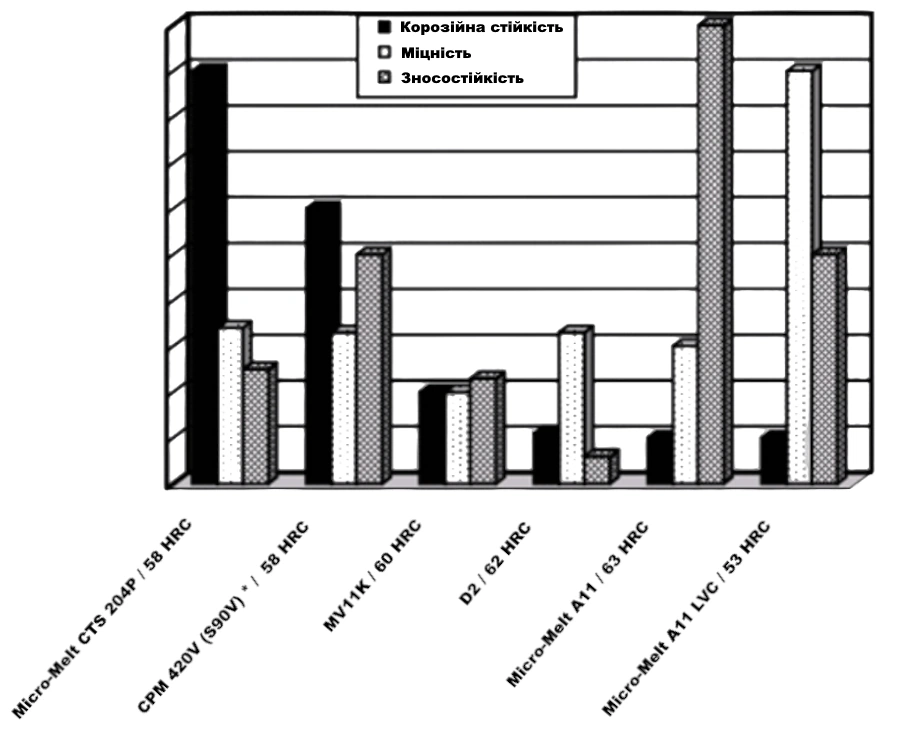

Відносні властивості пластичних сплавів

Нижче наведено відносну міцність, зносостійкість і корозійну стійкість сплаву Carpenter CTS 204P порівняно з іншими сталями для холодної обробки, які використовувалися для формування та екструзії пластмас. Випробування на корозію проводили з використанням розведеної Agua Regia. Випробування на в'язкість проводили на ударних зразках за Ізодом без надрізу. Зносостійкість була виміряна за допомогою тесту на знос сухого піску/гумового колеса відповідно до ASTM G65. Результати можуть відрізнятися в різних умовах тестування.

* CPM, 420V та S90V є зареєстрованими товарними знаками Crucible Materials Corp.