M390 - це порошкова нержавіюча мартенситна сталь, з підвищеним вмістом хрому. Böhler M390 - одна з найкращих ножових сталей у світі. Цей продукт сучасної порошкової металургії від концерну Böhler - Uddeholm чудово поєднує в собі зносостійкість, корозійну стійкість, високу міцність та високу ударну в'язкість.

Завдяки високому вмісту ванадію та хрому в мікроструктурі сталі спостерігається значна концентрація їх карбідів, а технологія порошкового переплавлення 3-го покоління (Microclean®) дозволяє отримати гомогенну та дрібнодисперсну структуру.

Завдяки своїй концепції легування ця сталь забезпечує надзвичайно високу зносостійкість і високу стійкість до корозії - ідеальне поєднання для найкращих властивостей застосування.

Böhler M390 виготовляється на заводі Böhler Edelstahl GmbH & Co KG у Капфенберзі, Австрія. Цей виробник випускає типи сталі, які неймовірно стійкі до зношування та розривів. Так звані "спеціальні сталі". Це може бути досить несподіваним, але майже всі типи сталі, які ми знаємо сьогодні, не були розроблені як ножова сталь. Багато типів / видів сталі були розроблені для шарикопідшипників або деталей у реактивних двигунах. Те саме стосується і Böhler M390.

Незважаючи на те, що Böhler M390 є однією з найпопулярніших та кращих типів сталі на ринку, Böhler розробила її для використання у формах для лиття під тиском. Якщо подивитися на технічний опис Böhler, то воно вказане як основне призначення. Той факт, що вона також добре підходить для використання в ножах, вважається альтернативним призначенням.

Для цих форм сталь також має бути надзвичайно зносостійкою. Якщо ви хочете мати можливість витягувати одну й ту саму форму з однієї форми приблизно 10000 разів, вона не повинна зношуватися між литтям в перший і 10000 разів. Ось чому ці форми виготовляються із високоякісних сортів сталі.

Тому не дивно, що M390 використовується як сталь для форм. Зрештою, промисловий ринок набагато більший. Böhler може продати цій галузі набагато більше кілограмів сталі, ніж споживає ножова промисловість, де йде мова про відносно невеликі та легкі сталеві листи.

Властивості

Сталь зазвичай поставляється у стані м'якого відпалу з максимальною твердістю 280 HB. Оптимальний м'який відпал можливий лише після гарячого штампування.

- Міцність і пластичність: добра.

- Зносостійкість: дуже висока.

- Оброблюваність: добра.

- Стабільність розмірів: дуже висока.

- Здатність до полірування: дуже висока.

- Стійкість до корозії: добра.

- Мікрочистота: дуже висока.

M390 настільки стійка до зношування, що також правильно зберігає форму леза ножа. Тому ніж, виготовлений зі сталі M390, зберігатиме свою гостроту протягом дуже довгого часу. Це означає, що вам не доведеться заточувати свій ніж так часто. Це не тільки чудово, тому що заточування вашого ножа займає час, але й тому, що це означає, що ваш ніж прослужить довше. Зрештою, що частіше ви заточуєте свій ніж, то швидше він зношується. Неможливо заточити лезо по всій його висоті: лезо стане занадто товстим за кромкою. Це означає, що їм не так легко користуватися.

Застосування

- Компоненти для харчової промисловості та кормів для тварин;

- Ножиці / ножі для машин;

- Харчова промисловість;

- Екструзія пластику;

- Пластики, армовані скловолокном;

- Лиття під тиском;

- Виготовлення на замовлення ручних ножів;

- Медицина;

- Пресування порошків;

- Шнеки та циліндри;

- Електронна промисловість;

- Упаковка;

- Штампи для пробивання таблеток.

Хімічний склад

Хімічний склад марка сталі M390 | |||||||

| C | Cr | Mo | W | V | Mn | Si | Fe |

| 1,9 | 20,0 | 1,0 | 0,6 | 4,0 | 0,3 | 0,7 | Решта |

M390 виробляється відповідно до процесу порошкової металургії. Це потребує деяких пояснень. Зазвичай виробник поєднує різні елементи в сплаві, виливає великі блоки та вирівнює їх, щоб отримати листи, які можуть використовуватись виробниками ножів. Однак Böhler йде на крок далі. Після об'єднання цих елементів вони поміщають їх у газорозпилювальну машину, яка розпорошує розплавлену сталь як свого роду дифузор. В результаті структура стає набагато тоншою на молекулярному рівні.

Стійкість до корозії

Для максимальної корозійної стійкості використовуйте нижчі температури відпуску. Термічна обробка: аустенізація при 1150 °C / 20 хв. / 5 бар, без охолодження нижче за нуль. Тест на втрату ваги: вимірюється через 24 години з 20% оцтової кислотою, що кипить.

Термічна обробка

Іноді кажуть, що тип сталі це тіло, але термообробка визначає душу сталі. Існують різні рецепти загартування одного й того самого типу сталі. Наприклад, може статися так, що M390 не зберігатиме свою гостроту так довго у деяких виробників, але буде міцнішою і стійкішою до корозії. Або конкуренти представляють ножі з надзвичайно зносостійкою M390, які більш чутливі до іржі. Деякі краще за інших? Це залежить від мети. Це вибір. Більш міцна версія краще працюватиме при більш складних завданнях. Більш тверда версія буде працювати краще, якщо вам потрібно лише звертати увагу на зношування та збереження гостроти.

Термічна обробка сталі М390 | ||

| Зняття напруги | ||

| Температура | макс. 650 °C | М'який відпалений матеріал: для зняття напруги після механічної обробки витримайте матеріал при температурі в нейтральній атмосфері протягом 1-2 годин після повного нагрівання, потім повільно охолодіть піч зі швидкістю 20 °C [68 °F]/годину до 200 °C [392 °F], потім охолодіть на повітрі. |

| Температура | Загартований і відпущений матеріал: температура відпалу для зняття напруги повинна бути приблизно на 50 °C [122 °F] нижче за раніше вибрану температуру відпуску. Решта процедури як для відпалу для зняття напруги м'яко відпаленого матеріалу. | |

| Загартування та відпуск | ||

| Температура | 1100 - 1150 °C | Для гарту витримуйте матеріал при вказаній температурі протягом 20-30 хвилин після повного нагрівання і швидко загартуйте. Охолодіть матеріал приблизно до 30 °C [86 °F]. Відразу після цього матеріал можна глибоко заморожувати протягом 2 годин (при -80 °C [-112 °F]) для залишкового перетворення аустеніту. Відпуск слід проводити негайно. |

| Температура | 1151 - 1180 °C | Для гарту витримуйте матеріал при вказаній температурі протягом 5-10 хвилин після повного нагрівання і швидко загартуйте. Охолодіть матеріал приблизно до 30 °C [86 °F]. Відразу після цього матеріал можна глибоко заморожувати протягом 2 годин (при -80 °C [-112 °F]) для залишкового перетворення аустеніту. Відпуск слід проводити негайно. |

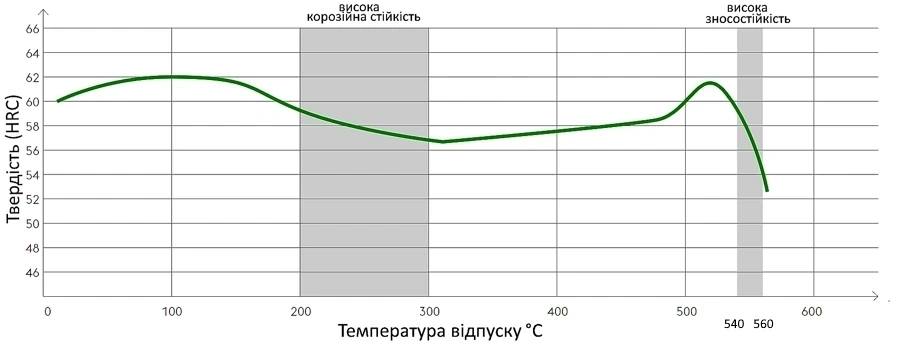

| Температура | 200 - 300 °C | Відпуск: для максимальної корозійної стійкості нагрівайте матеріал повільно та відпускайте один раз протягом 1 години/20 мм товщини матеріалу, але не менше 2 годин. Враховуйте повільне нагрівання та охолоджуйте матеріал приблизно до 30 °C [86 °F] після кожного етапу термообробки. |

| Температура | 540 - 560 °C | Відпуск: для максимальної зносостійкості (без охолодження нижче нуля) загартуйте матеріал 3 рази по 1 годині/товщина матеріалу 20 мм, але не менше 2 годин. Дайте можливість повільному нагріванню та охолодіть матеріал приблизно до 30 °C [86 °F] після кожного етапу термообробки. |

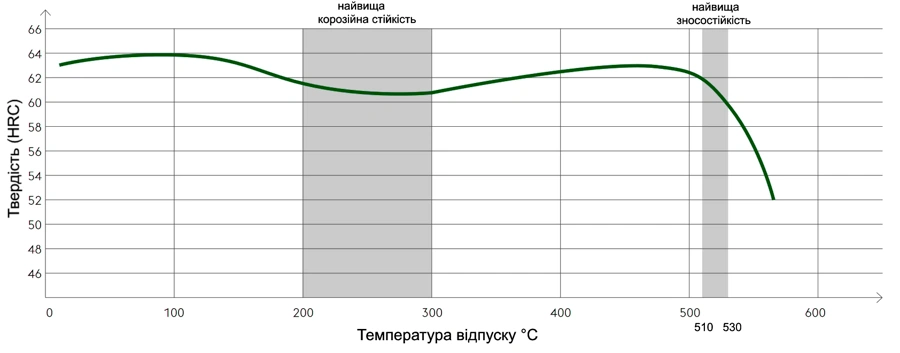

| Температура | 510 - 530 °C | Відпуск: для максимальної зносостійкості (з охолодженням нижче за нуль) загартуйте матеріал 3 рази по 1 годині/товщина матеріалу 20 мм, але не менше 2 годин. Дайте можливість повільному нагріванню та охолодіть матеріал приблизно до 30 °C [86 °F] після кожного етапу термообробки. |

Загартування без обробки при негативних температурах

- Вакуумне загартування: 1150 °C / 30 хв / N2, 5 бар.

- Відпуск: 2 х 2 години.

- Розміри зразка: діам. 20,5 х 15 мм.

Загартування з обробкою при негативних температурах

- Вакуумне загартування: 1150 °C / 30 хв / N2, 5 бар.

- Обробка за негативних температур: -70 °C, 2 години.

- Відпуск: 2 x 2 години.

- Розміри зразка: діам. 20,5 x 15 мм.

Механічна обробка

Токарна обробка спеченим твердим сплавом

| Глибина пропилу мм | 0,5 - 2 | 1 - 4 | 4 - 8 | більше 8 |

| Подача мм/об. | 0,1 - 0,3 | 0,2 - 0,4 | 0,3 - 0,8 | 0,5 - 1,5 |

| Швидкість різання vc (м/хв) | 130 - 260 | 100 - 220 | 80 - 140 | 30 - 90 |

| Рекомендована геометрія BOEHLERIT | FP, FMP | MP, MRP | MRP | RP, BR, BRP |

| Сорт BOEHLERIT | LCP15T | LCP15T, LCP25T | LCP25T, LC240F | LC240F |

| Клас ISO | P15 | P15, P20 | P20, P30 | P30, P40 |

Стан: м'який відпал. Наведені цифри є орієнтовними.

Токарна обробка швидкорізальною сталлю

| Глибина пропилу мм | 0,5 | 3 | 6 |

| Подача мм/об. | 0,1 | 0,4 | 0,8 |

| Клас BÖHLER / DIN | S700 / DIN S10-4-3-10 | ||

| Швидкість різання vc (м/хв) Стійкість інструменту 60 хв. | 30 - 20 | 20 - 15 | 18 - 10 |

| Передній кут | 14° | 14° | 14° |

| Зазорний кут | 8° | 8° | 8° |

| Кут нахилу | -4° | -4° | -4° |

Свердління спеченим твердим сплавом

| Діаметр свердла мм | 3 - 8 | 8 - 20 | 20 - 40 |

| Подача мм/об. | 0,02 - 0,05 | 0,05 - 0,12 | 0,12 - 0,18 |

| BOEHLERIT/ISO-клас | HB10 / K10 | ||

| Швидкість різання vc (м/хв) | 50 - 35 | 50 - 35 | 50 - 35 |

| Кут заточування | 115° - 120° | 115° - 120° | 115° - 120° |

| Кут зазору | 5° | 5° | 5° |

Фрезерування спеченим твердим сплавом

| Швидкість різання vc (м/хв) | 160 - 230 | 150 - 200 | 120 - 170 |

| Сорт BOEHLERIT | BCH10M, BCP25M | BCH30M, BCP35M | BCH30M, BCK20M |

| Клас ISO | H10, P25 | H30, P35 | H30, K20 |

| Fz Фрезерування 90° мм | 0,1 - 0,3 | 0,1 - 0,3 | 0,1 - 0,3 |

| Fz Фрезерування 45° мм | 0,15 - 0,8 | 0,15 - 0,8 | 0,15 - 0,8 |

| Fz Висока подача різання мм | 0,8 - 2,5 | 0,8 - 2,5 | 0,6 - 3,0 |

Фрезерування із вставленою зубчастою фрезою

| Подача мм/зуб | до 0,2 |

| Швидкість різання vc (м/хв) | |

| BOEHLERIT SBF/ISO P25 | 120 - 160 |

| BOEHLERIT SB40/ISO P40 | 70 - 45 |

| BOEHLERIT ROYAL 635/ISO P35 | 80 - 60 |

Фізичні властивості (20 °C)

- Щільність (кг/дм³): 7,54

- Теплопровідність (Вт/(м.К)): 16,5

- Питома теплоємність (кДж/кг К): 0,48

- Питомий електричний опір (Ом.мм²/м): -

- Модуль пружності (10³Н/мм²): 227

Теплове розширення між 20 °C і ...

| Температура (°C) | 100 | 200 | 300 | 400 | 500 |

| Теплове розширення (10⁻⁶ м/(м.K)) | 10,38 | 10,67 | 10,96 | 11,24 | 11,56 |

Переваги та недоліки

Переваги Böhler M390

Крім збереження гостроти, M390 має кілька інших чудових якостей. Її можна загартувати до відносно високої твердості, не ламаючи швидко. Однак це не означає, що M390 є дуже міцним. Це означає, що M390, в порівнянні з іншими типами сталі, можна заточувати трохи тонше.

M390 також відносно нержавіюча. Через велику кількість хрому у іржі немає шансів. Особливо в порівнянні з іншими твердими типами сталі, які відомі своєю здатністю зберігати гостроту, але все одно можуть бути схильні до іржі.

Недоліки Böhler M390

Там, де є переваги, будуть недоліки. Наприклад, у M390 відносно висока ціна. Зносостійка, зокрема, також означає, що її важко модифікувати. Таким чином, вам потрібно більше часу, щоб модифікувати її, але ваші шліфувальні стрічки також будуть зношуватися набагато швидше. Тому ніж зі сталі M390 часто дорожчий ніж з іншого типу сталі.

M390 також не так легко заточувати. Тобто ви не поїдете далеко, використовуючи простий камінь для загострення. M390 віддає перевагу каменю з алмазним покриттям або керамічні варіанти. Переважно під фіксованим кутом. M390 також не дуже міцна. Вона також не крихка, і вам потрібно взяти це до уваги.

Типи сталі, які дуже схожі на Böhler M390 (аналог)

На хімічному рівні є кілька типів сталі, які дуже схожі на M390. Візьмемо, наприклад, CPM 20CV та Carpenter CTS-204P. Компоненти та виробничий процес схожі. І якщо взяти до уваги всі проведені випробування на різання, можна сказати, що з погляду продуктивності вони також схожі. Чи є один з цих типів стали кращими за інший? Ні. Відмінності настільки малі, що споживач їх ніколи не помітить.