Aperam MA5 | Nitrox (Нитрокс) - мартенситная нержавеющая сталь с высокой степенью твердости и улучшенной стойкостью к коррозии для ножевых лезвий и режущих инструментов. В отличие от существующих на рынке предложений стали, содержащих легирующие элементы, такие как молибден, вольфрам и ванадий, компания Aperam разработала марку с подобными свойствами, скорректировав добавление элементов, которые менее чувствительны к колебаниям цен (азот, хром).

Сталь Nitrox (от автора: Nitro x, Nitro-x) отлично подходит для клинков, ножей, предназначенных для резки продуктов, требующих высокой коррозионной стойкости. Nitrox обладает достаточно высокой способностью к закалке. Сталь также применяется для производства механических деталей, промышленных лезвий, режущих инструментов и прочего.

В классических мартенситных нержавеющих сталях высокая твердость, обеспечивающая хорошую режущую кромку, достигается благодаря высокому содержанию углерода.

Однако, увеличение содержания углерода усложняет и делает неполным растворение карбидов хрома во время термической обработки. Присутствие грубых первичных карбидов и обеднение мартенситной матрицы хромом негативно влияют на стойкость к коррозии и качество поверхности после полировки.

Обычно для марок стали с высоким содержанием углерода стойкость к коррозии улучшают добавлением молибдена, но этот элемент очень дорогой по сравнению с хромом.

Оптимальная твердость и стойкость к коррозии для марки стали MA5 достигается путем добавления значительного количества другого элемента - азота. Азот обладает двойным преимуществом: он твердеет, как и углерод (который он может частично заменить), и одновременно улучшает стойкость к коррозии. Кроме азота, увеличение содержания хрома обеспечивает очень хорошую коррозионную стойкость без добавления молибдена.

Эта марка стали соответствует следующим нормативным документам:

- Паспорт безопасности материала (MSDS) от Stainless Europe: нержавеющие стали (Европейская Директива 2001/58/EC).

- Европейская Директива 2013/28/UE по утилизации транспортных средств и приложению II к ней от 27 июня 2002 года.

- Стандарт NFA 36 711 «Нержавеющая сталь, предназначенная для контакта с пищевыми продуктами, товарами и напитками для потребления человеком и животными» (сталь не для упаковки).

- Стандарт NSF/ANSI 51 для «Материалов для пищевого оборудования» и требованиям F.D.A. (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США) по материалам, которые контактируют с пищей.

- Французский Декрет № 92-631 от 8 июля 1992 года и Регламент № 1935/2004 Европейского Парламента и Совета от 27 октября 2004 года по материалам и изделиям, предназначенным для контакта с пищей.

- Французский Министерский указ от 13 января 1976 года, касающийся материалов и изделий из нержавеющей стали, которые контактируют с пищевыми продуктами.

- Рекомендация EDQM (Европейский директорат по качеству лекарственных средств и здравоохранения): публикация «Металлы и сплавы, используемые в материалах и изделиях, которые контактируют с пищевыми продуктами - Практическое руководство для производителей и регулирующих органов - 1-е издание 2013 года».

Химический состав марка стали Aperam MA5 | Nitrox (Нитрокс) | ||||||

| C | Mn | Cr | Mo | SI | N | Fe |

| 0,35 | 0,35 | 16,0 | - | 0,35 | 0,15 | Остальное |

Основные характеристики

Основные характеристики стали MA5:

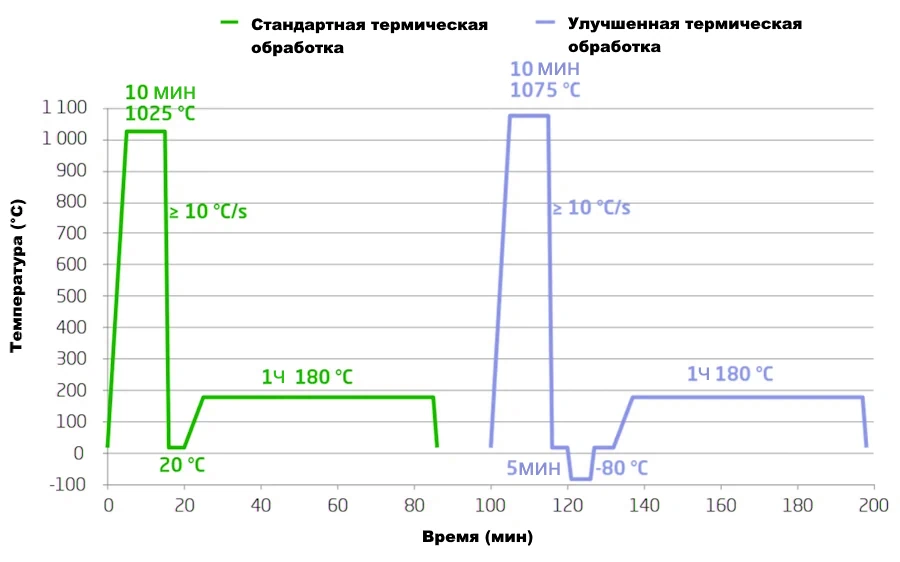

- Способность к упрочнению до высокого уровня при умеренной температуре аустенитизации (стандартная термическая обработка).

- Возможность дополнительного упрочнения с помощью криогенной обработки после закалки (улучшенная термическая обработка).

- Хорошая ударопрочность после отпуска при низких температурах.

- Очень высокая стойкость к коррозии.

Сферы применения Марка стали MA5 рекомендована для следующих применений:

- Лезвия для ножей и различной кухонной утвари для приготовления пищи (средний и высший ценовой сегмент).

- Лезвия для промышленного оборудования.

- Режущие инструменты.

- Механические детали и другие инструменты.

Физические свойства

- Плотность (4 °C) - 7.7;

- Температура плавления (°C) - 1400;

- Удельная теплоемкость (cДж/кг·K) при 20 °C - 460;

- Коэффициент теплопроводности (Вт/м·K)

- при 20 °C - 30;

- при 200 °C - 31;

- Средний коэффициент расширения (10⁻⁶ /K)

- при 20-200 °C - 11;

- при 20-400 °C - 12;

- Удельное электрическое сопротивление (Ом·м) при 20 °C - 6.2⋅10-7;

- Относительная магнитная проницаемость (H=800 А/м) при 20 °C - 700;

- Модуль Юнга (ГПа) при 20 °C - 215;

Механические свойства

После отжига (состояние поставки)

В соответствии с ISO 6892-1, Часть 1

Образец перпендикулярно к направлению прокатки.

Lo: 80 мм (толщина < 3 мм), 5.65 √ So (толщина ≥ 3 мм).

| Предел прочности при растяжении | (1) (MPa) | Rp0,2 (2) (MPa) | A (3) % | Твердость HRB |

| Типовые значения | 680 | 390 | 21 | 89 |

▸ (1) Предел прочности при растяжении (Rm) ▸ (2) Предел текучести (Rp 0,2 ) ▸ (3) Относительное удлинение (A)▸

| Твердость Типовые значения (1) | 10 минут при 1025°C. Охлаждение принудительным воздухом до 20°C. Отпуск в течение 1 часа при 180°C. | 10 минут при 1075°C. Охлаждение принудительным воздухом до -80°C. Отпуск в течение 1 часа при 180°C. | ||

| Марки | HRC | HV | HRC | HV |

| 1.4028/MA3 | 54.4 | 585 | - | - |

| 1.4034/MA4 | 55.7 | 609 | 60.6 | 711 |

| 1.4116 | 56.8 | 630 | 58.8 | 671 |

| MA5 | 58.0 | 653 | 61.1 | 722 |

1) Значения не гарантируются, так как были получены после термической обработки в лаборатории с учетом температуры металла, а не температуры печи.

Влияние температуры аустенитизации на твердость стали MA5.

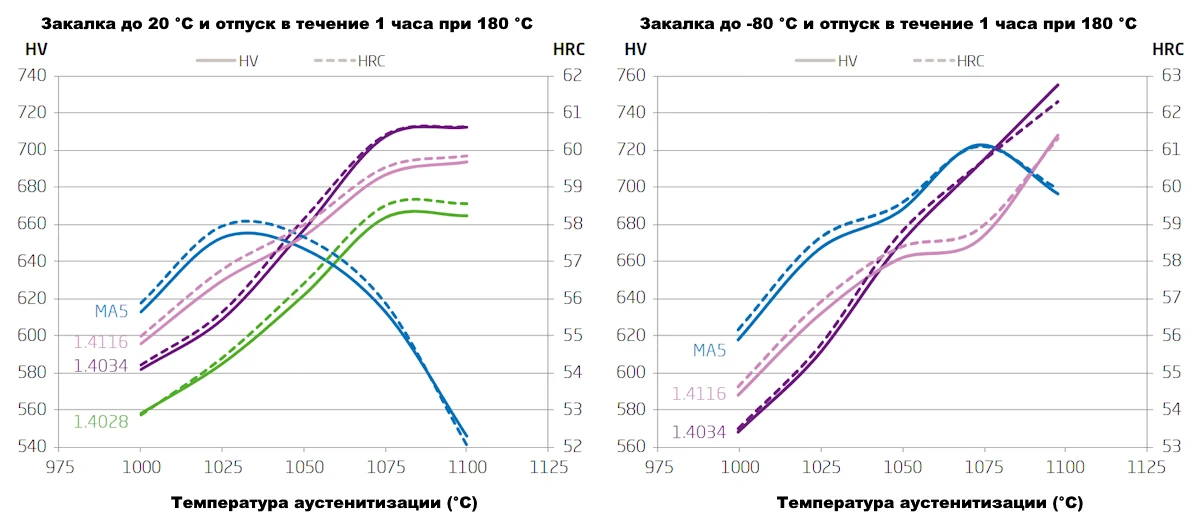

Сталь марки MA5 достигает максимальной твердости при аустенитизации при 1025 °C после закалки до 20 °C и отпуска при 180 °C. При таких условиях обработки, которые называются стандартными, поскольку их легко применить на промышленном оборудовании, сталь MA5 имеет более высокий уровень твердости, чем стали марок 1.4034 и 1.4116 (см. график слева).

При температурах аустенитизации, выше 1025 °C, твердость стали MA5 снижается. Это происходит из-за избыточного количества остаточного аустенита, что является результатом высокого содержания хрома в этой марке стали, который снижает температуру Mf ниже комнатной.

Для дополнительного упрочнения необходимо продолжить растворение карбидов хрома, повышая температуру аустенитизации, а также провести криогенную обработку при температуре ниже Mf, чтобы обеспечить полное превращение аустенита в мартенсит. Благодаря криогенной обработке при -80 °C после закалки, максимальная твердость достигается при аустенитизации при 1075 °C. Этот улучшенный метод позволяет увеличить твердость примерно на 3 HRC по сравнению со стандартным методом, что позволяет стали MA5 сохранять более высокий уровень твердости, чем марки 1.4034 и 1.4116, после аналогичной обработки (см. график справа).

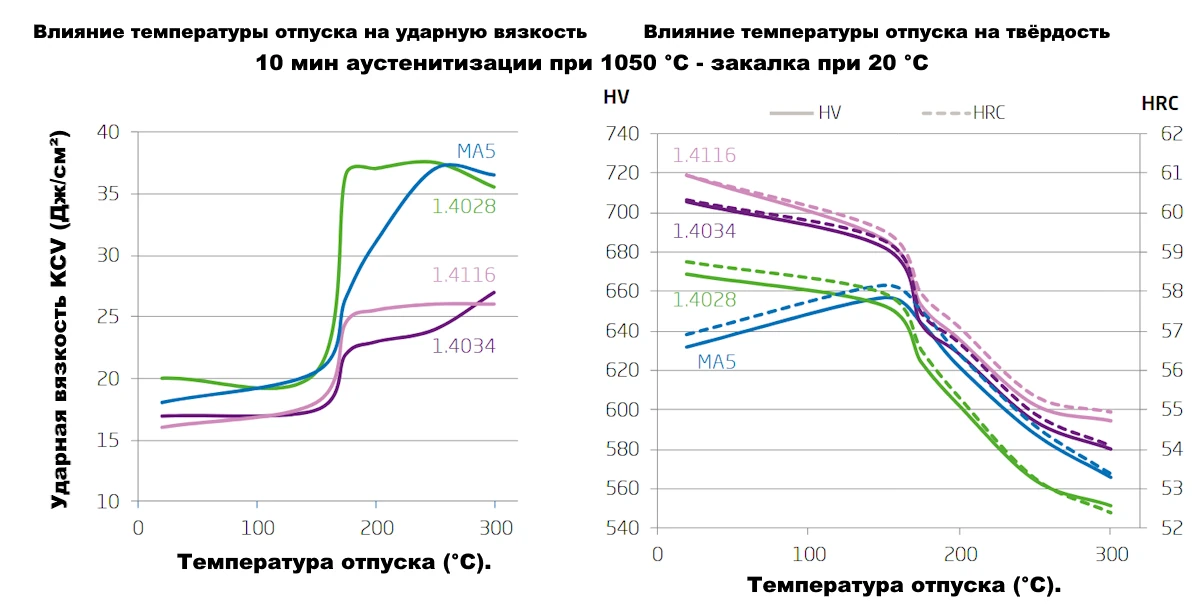

Целью отпуска является уменьшение хрупкости сырого материала после закалки за счет снятия остаточных напряжений и допущения очень ограниченного повторного выделения мелких карбидов и нитридов хрома. Улучшение хрупкости контролируется измерением ударной вязкости с помощью испытания на удар по методу Шарпи. Значительное улучшение наступает только начиная с температуры отпуска 180 °C.

Чем меньше углерода содержит марка стали, тем значительнее это улучшение, поэтому марка MA5 имеет более высокую ударную вязкость, чем марки 1.4034 и 1.4116 (график слева).

Твердость падает с увеличением температуры отпуска для углеродных марок стали, в то время как для азотной марки MA5 она сначала растет, а затем снижается - что возвращает ее после отпуска при 180 °C к тому же уровню твердости, что и в сыром закаленном состоянии (график справа).

Следовательно, отпуск при 180 °C является оптимальным для MA5, поскольку он достаточно улучшает ударопрочность, не ухудшая уровень твердости по сравнению с сырым закаленным состоянием.

Стойкость к коррозии

Влияние условий термической обработки

Коррозионная стойкость зависит от использованных условий закалки и отпуска, и главным образом от скорости охлаждения после аустенитизации. Ниже критической скорости охлаждения, порядка 10°C/с, наблюдается потеря стойкости к питтинговой коррозии, что вызвано выделением карбидов и нитридов хрома, которое приводит к обеднению хромом вокруг этих выделений. На практике это означает, что простое воздушное охлаждение следует исключить, а охлаждение должно осуществляться с помощью принудительного восстановительного газа или закалки в масле.

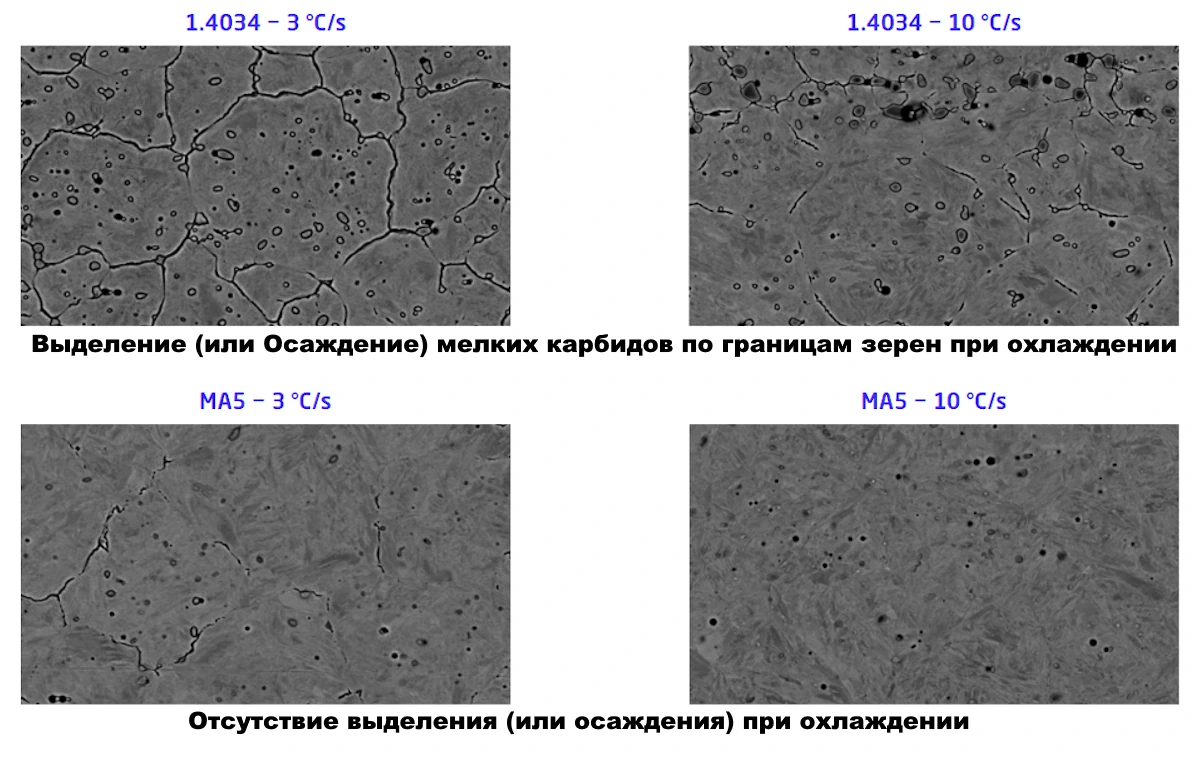

Термическая обработка: аустенитизация в течение 10 минут при 1050°C с последующим охлаждением с различной скоростью до 300°C. Наблюдение с помощью СЭМ (сканирующего электронного микроскопа) зеркально отполированного состояния после легкого электрохимического травления.

MA5 менее чувствительна к скорости охлаждения, чем марки с более высоким содержанием углерода, такие как марка 1.4034 (см. рисунок выше). Однако, для избежания любого риска выделения (преципитации) во время охлаждения, рекомендуется скорость охлаждения не менее 10°C/с.

Условия отпуска также могут ухудшать коррозионную стойкость. Действительно, температуру отпуска выше 300°C также следует исключить, поскольку она приводит к выделению карбидов и нитридов хрома и, соответственно, к локализованному обеднению хромом.

Стойкость к питтинговой коррозии

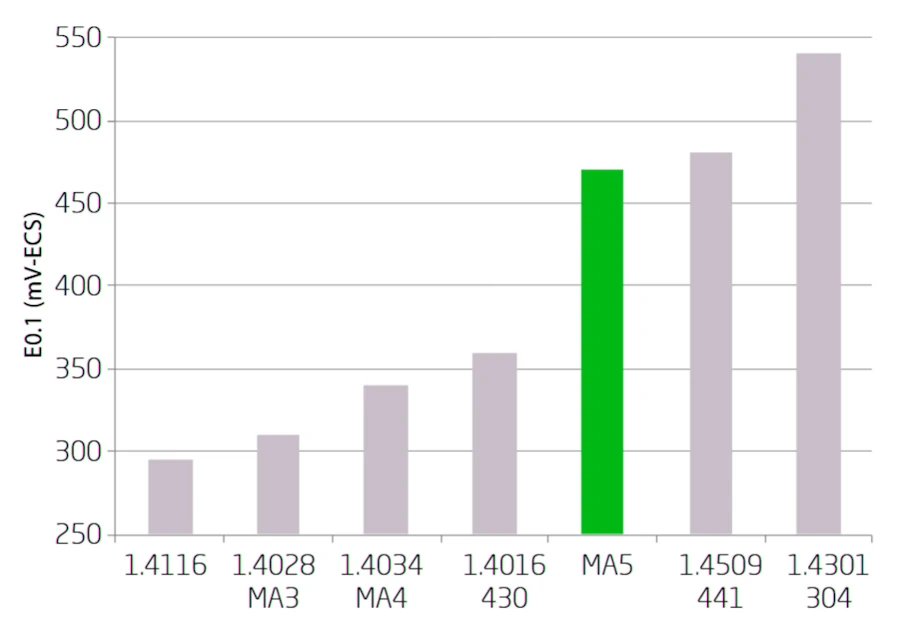

Стойкость к коррозии зависит от химического состава стали. Благоприятными химическими элементами являются хром, молибден и азот, а для мартенситных нержавеющих сталей, в частности, неблагоприятным химическим элементом является углерод из-за его способности потреблять хром в форме карбидов хрома, которые не полностью растворились во время аустенитизации. Восприимчивость к питтинговой коррозии измеряется с помощью электрохимического теста на множественную питтинговую коррозию (multi-pitting test), который дает доступ к ее питтинговому потенциалу. Чем выше питтинговый потенциал, тем более стойкой является марка к питтинговой коррозии.

Химический состав MA5 был специально скорректирован (высокое содержание Cr, высокое N, умеренное C), чтобы гарантировать хорошую стойкость к питтинговой коррозии, значительно более высокую, чем у мартенситных нержавеющих сталей на основе углерода. MA5 обладает такой же стойкостью к питтинговой коррозии, как и стабилизированная ферритная марка 1.4509 (18% Cr, TiNb), и находится между стойкостью ферритной 1.4016 (16% Cr) и аустенитной 1.4311 (18% Cr−8% N). Таким образом, ножи из MA5 так же пригодны для мытья в посудомоечной машине, как и любые другие столовые приборы.

Многопиттинговый тест (или Тест на множественную питтинговую коррозию) в растворе 0.02M NaCl при 23°C, pH=6.6.

Влияние механических операций

Локализованный нагрев, вызванный механическими финишными операциями, такими как шлифование, заточка, полировка или нарезание канавок (желобление), не должен вызывать температуры, выше рекомендованной температуры отпуска.

Наконец, состояние поверхности является еще одним фактором, который может влиять на коррозионную стойкость. Что касается полировки, низкая шероховатость поверхности всегда предпочтительна.

Пригодность для контакта с пищевыми продуктами

MA5 пригодна для контакта с пищевыми продуктами. Она соответствует критериям испытаний на выделение (миграцию) в соответствии с рекомендациями EDQM (Европейский директорат по качеству лекарственных средств и здравоохранения) и Итальянского Декрета от 21 марта 1973 года.

Скорость выделения элементов для зеркально отполированной поверхности (финишная обработка войлоком с алмазным напылением 1 μm), а также для полированной поверхности с обработкой 1200 grit (наждачная бумага из карбида кремния 1200 grit) значительно ниже требуемых предельных значений.

Сварка

Как и для всех мартенситных нержавеющих сталей, при сварке MA5 необходимы определенные меры предосторожности, поскольку мартенситное превращение имеет тенденцию вызывать трещинообразование (иногда отложенного характера) при температурах ниже 400°C. Рекомендуется предварительно нагреть детали примерно до 200°C перед их сваркой.

В процессах сварки, требующих использования защитного газа (TIG, MIG, плазма), использование водорода и азота строго запрещено.

Мартенситные нержавеющие стали могут соединяться точечной сваркой, шовной сваркой, а также дуговой сваркой.

Рекомендовано проводить термическую обработку после сварки.

Когда сварка выполняется без присадочного металла (наполнителя), могут быть использованы следующие термические обработки после сварки:

- Смягчение (Отжиг) при температуре между 650 и 800°C, но в этом случае коррозионная стойкость ухудшается.

- Аустенитизация при 1025°C, с последующим отпуском при 180°C.

Когда сварка проводится с присадочным металлом (наполнителем), выбор происходит между:

- Сплавом, имеющим тот же состав, что и основной метал (гомогенная сварка с электродом или проволокой AWS 420), с послеоперационной термической обработкой, как указано выше, если требуется получить одинаковую твердость сварного шва и основного металла.

- Сплавом, отличающимся по составу от основного металла (гетерогенная сварка с электродом или аустенитной проволокой типа ER 308L, 309L или 316L в соответствии с EN-ISO 14343), но послеоперационная термическая обработка всегда должна быть применена для предотвращения хрупкости ЗТВ (Зоны Термического Влияния - Heat Affected Zone).

| Процесс сварки | Без присадочного материала | С присадочным металлом | Защитный газ | ||

| Типовые толщины | Толщины | Присадочный металл | Водород и азот запрещены во всех случаях | ||

| Пруток | Проволока | ||||

| Контактная сварка: точечная, шовная | ≤ 2 мм | - | - | - | - |

| TIG | ≤ 1.5 мм | > 0.5 мм | ER 309 L (Si) ER 420 (1) | ER 309 L (Si) ER 420 (1) | Ar, Ar + He |

| PLASMA | ≤ 1.5 мм | > 0.5 мм | - | ER 309 L (Si) ER 420 (1) | Ar |

| MIG | - | > 0.8 мм | - | ER 309 L (Si) ER 420 (1) | Ar + 2 % CO2 or Ar + 2 % O2 |

| S.A.W. | - | > 2 мм | - | ER 309 L (Si) ER 420 (1) | - |

| Electrode | - | Repairs | ER 309 L (Si) ER 420 (1) | - | - |

| Laser | ≤ 5 мм | - | - | - | He |

1) Гомогенный присадочный металл ER 420 следует использовать, если необходимо провести последующую закалку и отпуск для получения одинаковой твердости в сварном шве и основном металле.

Травление

Сварные швы необходимо протравить и репассивировать, чтобы восстановить коррозионную стойкость основного металла.

Травление можно выполнять в ванне или локально с помощью специальных паст, разработанных для нержавеющих сталей.

Для травления можно использовать смесь азотной и плавиковой кислот (15% HNO3+1% HF). Для пассивации можно использовать азотную кислоту концентрацией 25% (2 часа при 20°C или 10 минут при 50°C), после чего необходимо провести тщательное промывание холодной водой (согласно EN−ISO 14343).