CPM S60V - это коррозионностойкая, высоко-износостойкая инструментальная нержавеющая сталь, изготовленная методом тигельной металлургии. По сути это мартенситная нержавеющая сталь 440C, обогащенная равномерной дисперсией очень мелких карбидов ванадия для исключительно хорошей износостойкости.

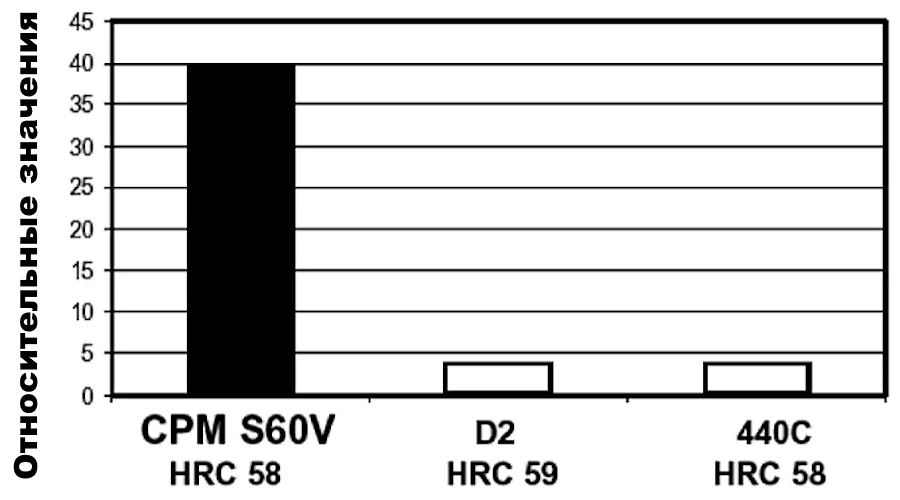

CPM S60V обеспечивает коррозионную стойкость, эквивалентную 440C, со значительным улучшением износостойкости по сравнению с 440C и D2, а также другими инструментальными сталями с высоким содержанием хрома. Имея характеристики как нержавеющих, так и инструментальных сталей, S60V идеально подходит для коррозионно-стойких приложений, требующих чрезвычайно высокой износостойкости, а также для применения с высоким износом, требующим коррозионной стойкости. Для производителя ножей по индивидуальному заказу CPM S60V предлагает коррозионностойкую заготовку лезвия с исключительными характеристиками удержания кромки. Только CPM S90V превосходит S60V как по износостойкости, так и по коррозионным свойствам, но следует отметить, что S60V легче шлифовать из-за более низкого содержания ванадия.

Процесс CPM приводит к более тонкому, равномерному распределению карбида, что придает улучшенную прочность и шлифовку высоколегированных сталей. Процесс CPM позволяет проецировать более высоколегированные марки, которые невозможно получить традиционным способом производства стали.

Нержавеющая порошковая сталь CPM S60V производства США (старое название - CPM 440V) впервые была представлена в 1995 году компанией Crucible Industries. Некоторые источники указывают, что CPM S60V является первой нержавеющей сталью, сделанной по технологии CPM. Основой для ее появления стала нержавеющая сталь 440С, в которую добавили больше углерода и добавили ванадий. Твердость стали составляет 56 - 58 HRC.

Применение

- Специальные износостойкие столовые приборы;

- Промышленные ножи, резаки и резцы;

- Оборудование для гранулирования;

- Износостойкие компоненты пищевой и химической обработки.

Примечание: это некоторые типовые программы. Ваша конкретная программа не должна приниматься без независимого исследования и оценки пригодности.

Износостойкость

Химический состав

Химический состав марка стали CPM S60V | |||||||

| C | Cr | Mo | V | W | Mn | Si | Fe |

| 2,15 | 17,0 | 0,4 | 5,5 | 0,4 | 0,4 | 0,4 | Остальное |

Физические свойства

- Модуль упругости: 215 гПа;

- Плотность: 7,4 г/см3;

- Теплопроводность при 93 °C: 17,3 Вт/м-°K;

- Коэффициент теплового расширения:

20 - 200 °C: 11.0X10-6 мм/мм/°C;

20 - 315 °C: 11.5X10-6 мм/мм/°C;

20 - 593 °C: 12.2X10-6 мм/мм/°C;

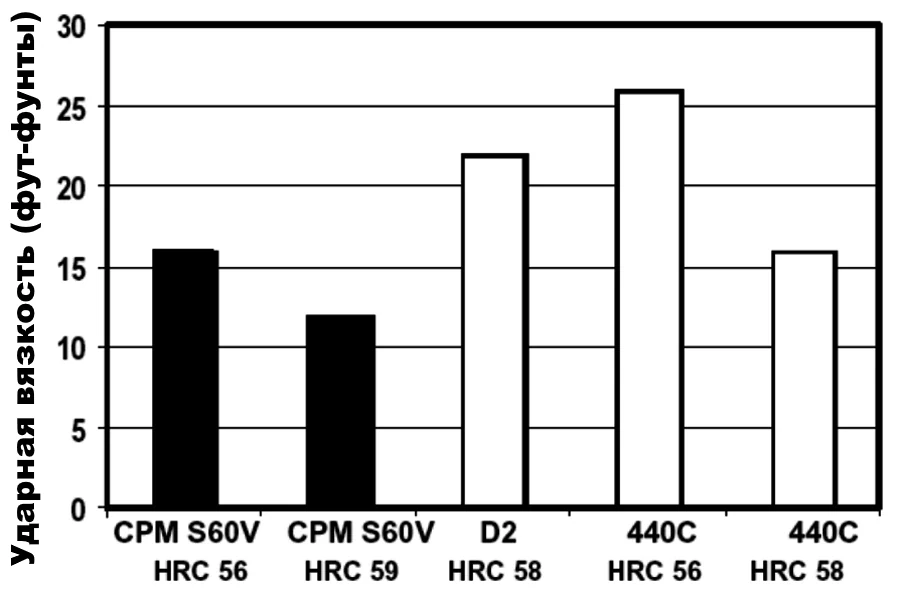

Механические свойства

| Марка | Твердость(1) | Ударная вязкость(2) | ||

| HRC | Термическая обработка | фут.-фунт | Джоули | |

| CPM S60V | 56 | (A) | 16 | (22) |

| " | 59 | (B) | 12 | (16) |

| " | 60,5 | (C) | 11 | (15) |

| 440C | 56 | (D) | 26 | (35) |

| " | 58 | (E) | 16 | (22) |

| D2 | 59 | (F) | 21 | (29) |

Прочность

(1) A = Закаливание 1010 °C, двойной отпуск 205 °C;

B = Закаливание 1065 °C, двойной отпуск 205 °C;

C = Закаливание 1120 °C, двойной отпуск 205 °C;

D = Закаливание 1040 °C, двойной отпуск 315 °C;

E = Закаливание 1040 °C, двойной отпуск 205 °C;

F = Закаливание 1010 °C, двойной отпуск 315 °C;

(2) Испытание на удар по Шарпе с C-образным надрезом;

Коррозионная стойкость

Коррозионная стойкость CPM S60V в целом сравнима с 440C. Устойчивость к высокотемпературному окислению несколько ниже, чем в 440C.

Специальные примечания для мастеров по изготовлению ножей:

Твердость: для клинкового станка рекомендованная твердость составляет HRC 56/58, что обеспечивает превосходное сочетание коррозионной стойкости, износостойкости и прочности кромки. Благодаря высокому содержанию легирующих элементов CPM S60V превзойдет обычные марки для клинкового станка с более высокой твердостью.

Термическая обработка: правильная термическая обработка имеет решающее значение для достижения оптимальной способности удерживать кромку и хорошую прочность. CPM S60V требует более высоких температур закалки, чем обычные марки для ножей, и необходимо соблюдать осторожность, чтобы защитить поверхность лезвия от окисления во время термической обработки. Для этого требуется использование печи с контролем атмосферы или просто обертывания лезвия нержавеющей фольгой. CPM S60V закаляется на воздухе, как и большинство высоколегированных инструментальных сталей, но для достижения надлежащей твердости рекомендуется хорошее быстрое охлаждение воздухом. Если лезвие обращено фольгой, фольгу следует удалить сразу после сильного нагрева, чтобы избежать любого изолирующего эффекта. Правильный отпуск также очень важен. Рекомендуется проводить два протяжения при достаточно высокой температуре и в достаточное время, чтобы снять напряжение без ухудшения коррозионной стойкости или твердости.

Рекомендуемая термообработка лезвия:

- Аустенизация: 1120 °C, быстрое охлаждение на воздухе.

- Отпуск: двойной отпуск при 260 °C по 2 часа каждый, охлаждение на воздухе до комнатной температуры между отпусками.

Обрабатываемость и шлифование

Из-за высокого содержания карбида ванадия обрабатываемость и шлифовка S60V будут несколько сложнее, чем у D2 или 440C. Приемлемы аналогичное шлифовальное оборудование и методы. Диски из оксида алюминия типа SG или диски из CBN, как правило, показали лучшие результаты со сталями CPM.

Термическая обработка

- Критическая температура: 860 °C

- Отжиг: нагрев до 900 °C, выдержка 2 часа, медленное охлаждение с максимальной скоростью 15 °C в час до 595 °C, затем охлаждение в печи или на воздухе до комнатной температуры.

Твердость после отжига: примерно 255/277 BHN.

Снятие напряжения

- Отожженные детали: нагреть до 595 - 705 °C, выдержать 2 часа, охладить в печи или на воздухе.

- Закаленные детали: нагреть до 15 - 30 °C ниже исходной температуры отпуска, выдержать 2 часа, затем охладить в печи или на воздухе.

Закаливание

- Аустенизация: 1010 - 1120 °C. Время выдержки при температуре 10-30 минут в зависимости от размера сечения и температуры аустенизации. Более низкие температуры требуют более длительного времени выдержки. Более низкие температуры аустенизации придают большей прочности, более высокие температуры аустенизации придают большую износостойкость.

- Закалка: закалка солью, прерывистая закалка маслом, закалка газом под положительным давлением или воздушное охлаждение при минимальной скорости охлаждения 80 °C/мин до температуры ниже 540 °C. Охладите до температуры ниже 50 °C перед отпуском. Для оптимальной реакции вакуумной термообработки рекомендуется закалка газом при минимальном давлении 4 бар.

- Отпуск: сразу после охлаждения инструментов до температуры ниже 50 °C. Двойной отпуск при 200 - 400 °C. Выдерживать не менее 2 часов каждый отпуск. Но отпуск выше 425 °C может привести к некоторой потере коррозионной стойкости. При желании между первым и вторым отпусками можно использовать замораживание. После заморозки следует проводить как минимум один отпуск.

ОБРАТИТЕ ВНИМАНИЕ: не рекомендуется отпуск при температуре от 425 до 540 °C. Все мартенситные нержавеющие стали при отпуске в этом диапазоне становятся хрупкими.

Прицельная твердость: 56/58 HRC. - Изменение размера: от +0,02 до +0,05%. Показано изменение размера полностью мартенситной микроструктуры. Наличие остаточного аустенита может снизить чистый рост. При отпуске при 200 - 400 °C может потребоваться замораживание для минимизации остаточного аустенита.

CPM S60V: реакция на термическую обработку - твердость (HRC) | ||||||

| Закаливание Температура (°C) | 1010 | 1065 | 1120 | |||

| Воздух | Масло | Воздух | Масло | Воздух | Масло | |

| Как закалено | 54 | 56 | 58 | 60 | 60 | 62 |

| 205 | 52 | 54 | 56 | 58 | 58 | 60 |

| 260 | 52 | 53 | 54 | 55 | 57 | 59 |

| 305 | 51 | 52 | 54 | 55 | 56 | 58 |

| 370 | 51 | 52 | 54 | 55 | 56 | 58 |

Примечание: свойства, указанные на этой странице, являются типичными значениями. Обычные изменения в химии, размерах и условиях термообработки могут привести к отклонениям от этих значений.