CTS 204P - это высоко-износостойкая и закаливающаяся на воздухе коррозионностойкая мартенситная, холоднодеформированная нержавеющая штамповая сталь, произведенная с использованием процесса порошковой металлургии Micro-Melt. Отличная износостойкость сплава обеспечивается значительной объемной долей твердых карбидов, богатых ванадием, в то время как выдающаяся коррозионная стойкость сплава достигается в результате богатой хромом матрицы.

Применение обработки Micro-Melt создает однородное распределение мелких карбидов и размеров зерен не имеющих сегрегации, а в сочетании с использованием фильтрации расплавленного металла приводит к улучшенной чистоте и прочности по сравнению с традиционно литым и кованым материалом. Однородная микроструктура CTS 204P, мелкое распределение карбидов, чистота и высокое содержание хрома отвечают за отличное сочетание износостойкости, прочности, полированности и коррозионной стойкости материала. В тяжелых условиях эксплуатации, где требуются прочность, хорошая износостойкость и коррозионная стойкость, CTS 204P позволяет снизить требования к инструментам на 75% по сравнению с обычными инструментами.

Сталь, изготовленная по технологии Micro-Melt от компании Carpenter Technology Corporation из США, с учетом неплохой коррозионной способности будет хорошим выбором как для складных ножей, так и для небольших ножей с фиксированным лезвием. Лезвие хорошо держит кромку, заусенец при заточке минимальный. Твердость стали CTS-204P обычно составляет 60 - 62 HRC (по некоторым данным 63 - 64 HRC). Сталь относится к премиум-классу, в т.ч. по цене.

Аналог или очень похожа марка: M390.

CTS-204P очень похожа по характеристикам со сталью CTS-XHP той же компании, но имеет в составе гораздо большее содержание углерода и ванадия. Именно они обеспечивают стали повышенную твердость, а также достаточную вязкость, чтобы избежать сколов и надломов клинка в ходе работ с твердыми поверхностями и препятствиями.

Отзывы о стали CTS 204P почти полностью оказываются положительными. Высокий уровень твердости наравне с достаточной прочностью делают этот сплав одним из лучших сплавов, производимых в порошковой металлургии на сегодняшний день. Чаще всего сталь применяется для складных ножей высокой ценовой категории.

Химический состав

Химический состав марка стали CTS 204P | |||||||

| C | Cr | Mo | W | V | Mn | Si | Fe |

| 1,9 | 20,0 | 1,0 | 0,65 | 4,0 | 0,35 | 0,6 | Остальное |

Физические свойства

- Удельный вес кг/дм³: 7,61;

- Теплопроводность Вт/(м.К): 14;

- Модуль упругости 10³Н/мм² (E): 31.0 x 10³ ksi.

Тепловое расширение между 20 °C и ...

| Температура °C | 100 | 200 | 300 | 400 | 500 |

| Тепловое расширение (10⁻⁶ м/(м.К) | 10,9 | 11,2 | 11,8 | 12,1 | 12,3 |

Термическая обработка

Обезуглероживание

Сплав Carpenter CTS 204P, как и все углеродсодержащие стали, подвержен обезуглеживанию во время термической обработки, однако принятие соответствующих мер предосторожности должно гарантировать, что обезуглероживание во время термической обработки не произойдет. Для термической обработки этого сплава приемлемы соляная ванна, контролируемая атмосфера или вакуумные печи.

Нормализация

Для этого сплава нормализация не рекомендуется.

Отжиг

Необходимо принять соответствующие меры предосторожности, чтобы предотвратить чрезмерное обезуглероживание или науглероживание. Медленно нагревайте со скоростью не выше 222 °C/ч. до 1016 - 1038 °C и выдерживайте при температуре дольше 4 часов минимум или 1 час/дюйм. максимальной толщины. После замачивания медленно охлаждайте в печи со скоростью не более 15 °C/ч. до 538 °C, после чего деталь можно охладить воздухом до комнатной температуры. В результате твердость после отжига должна составлять максимум 280 BHN (~30 HRC).

Закаливание

Как упоминалось выше, сплав Carpenter CTS 204P можно подвергать термической обработке в соляных, вакуумных печах или печах с контролируемой атмосферой с соблюдением мер предосторожности во избежание обезуглероживания во время операции термической обработки. Нагрейте предварительно до 760 - 788 °C и выровняйте. После предварительного нагревания быстро нагрейте до 1066 - 1149 °C при использовании соляных или атмосферных печей и до 1121 - 1177 °C при использовании вакуумных печей. Аустенизация на нижнем пределе этого диапазона температур максимизирует ударную вязкость за счет износостойкости, тогда как аустенизация на высшем пределе этого диапазона произойдет наоборот. Выдержите при температуре аустенизации в течение 30 минут, затем потушите.

Тушение

Тушение может предусматривать использование газа под давлением в вакуумной печи, теплом масле или нейтральной соли. При обработке в вакуумной печи давление инертного газа должно быть не менее 4 бар. Скорость гашения приблизительно 222 °C/мин. до температуры 538 °C необходимо для обеспечения оптимальных свойств. При тушении с использованием теплого масла тушите, пока деталь не станет черной, примерно 482 °C, а затем продолжайте охлаждать на неподвижном воздухе до комнатной температуры. Во время тушения с использованием нейтральной соли закаливайте инструмент в соляной ванне, поддерживаемой при 538 °C, выровняйте деталь, а затем продолжайте охлаждать на спокойном воздухе до комнатной температуры. При закаливании с использованием инертного газа под давлением в вакуумной печи время в среде газовой закалки будет зависеть от размера соответствующей заготовки и параметров печи.

Примечание: большие сложные детали следует предварительно нагреть с помощью многоэтапного процесса, предусматривающего выравнивание чуть ниже AC1, медленный нагрев 14 °C/ч. Через диапазон AC1 - AC3, выравнивая немного выше AC3, а затем быстро нагревая до температуры аустенизации. Для получения подробной информации об этой процедуре следует связаться с квалифицированным цехом термической обработки.

Криогенная или обработка холодом

При аустенизации при температурах 1149 °C после закалки предлагается криогенная или холодильная обработка, чтобы уменьшить присутствие остаточного аустенита. После закаливания от температуры аустенизации до 51/66 °C, охладите деталь до -73 °C и выдержите при этой температуре в течение 1 часа. Извлеките деталь из охлаждающей среды и дайте ей нагреться до комнатной температуры на неподвижном воздухе.

Снятие напряжения

Чтобы уменьшить нагрузку во время обработки, медленно нагрейте до 649 - 704 °C, выдержите при температуре не менее 2 часов, медленно и равномерно охладите до 427 °C, затем охладите на неподвижном воздухе.

Отпуск

Детали должны быть отпущены сразу после окончания закалки или по завершении закалки и криогенной обработки. Типичный диапазон отпуска для сплава составляет от 204 до 399 °C. Детали следует замачивать при температуре более чем на 1 час на дюйм (25,4 мм) толщины или минимум на 2 часа, а затем охладить до комнатной температуры на спокойном воздухе. Типичная рабочая твердость для сплава составляет 57/59 HRC, однако более высокая рабочая твердость 62/63 HRC может быть использована для повышения износостойкости материала за счет стойкости к коррозии и прочности.

Детали никогда нельзя отпускать при температуре от 427 до 583 °C, поскольку как стойкость к коррозии, так и вязкость будут сильно ухудшены из-за чрезмерного образования карбида.

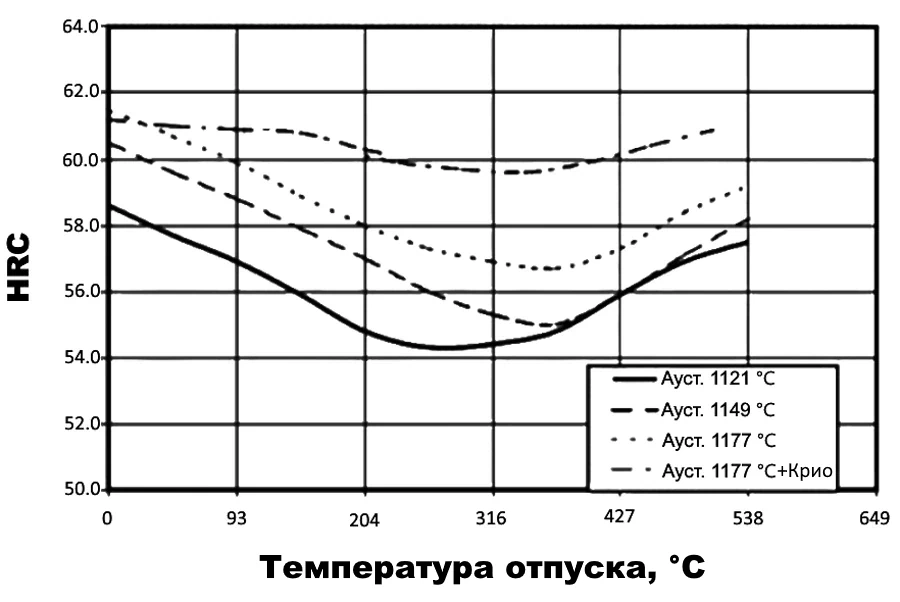

Типичные значения твердости стали CTS 204P по шкале Роквелла C в вакуумной печи со следующей температурой:

| Температура отпуска 2 часа | Температура аустенизации | |||

| 1121 °C | 1149 °C | 1177 °C | 1177 °C + Крио | |

| Как-гасится | 58,5 | 60,5 | 61,5 | 61,0 |

| 93 °C | 57,0 | 59,0 | 60,0 | 61,0 |

| 204 °C | 55,0 | 57,0 | 58,0 | 60,5 |

| 316 °C | 54,5 | 55,5 | 57,0 | 59,5 |

| 427 °C * | 56,0 | 56,0 | 57,5 | 60,0 |

| 538 °C * | 57,5 | 58,0 | 59,0 | 61,0 |

* Детали не следует отпускать при этих температурах, поскольку и прочность, и стойкость к коррозии будут сильно ухудшены из-за чрезмерного образования карбида.

Твердость (HRC) в зависимости от температуры отпуска сплава CTS 204P (аустенизированного в вакуумной печи)

Образцы предварительно нагрели до 1450°F (788°C), выровняли, аустенизировали затем при указанной температуре в течение 30 минут, охладили до комнатной температуры, используя 4 бара инертного No, а затем отпустили при указанной температуре в течение 2 часов. Материал, идентифицированный как «Крио», прошел криогенную обработку -100 °F (-77 °C) в течение 1 часа перед темперированием. Значения твердости в таблице репрезентативны для достигаемых при температуре аустенизации в диапазоне от 2050 °F до 2150 °F (1121/1177 °C). Данные показывают, что вакуумная закалка требует несколько более высокой температуры аустенизации, чтобы получить реакцию закалки, сравнимую с получаемой при использовании нейтральной соли или печей с контролируемой атмосферой.

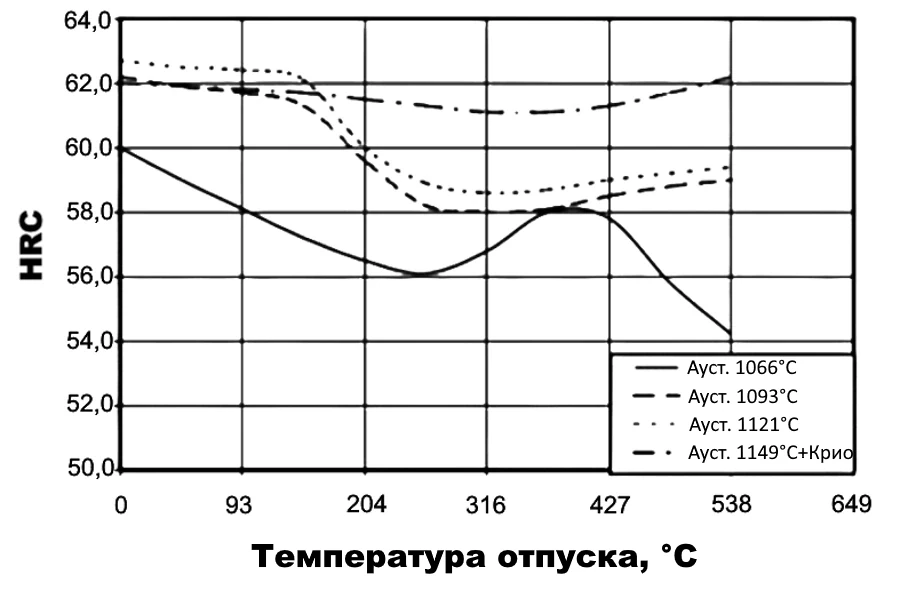

Типичные значения твердости стали CTS 204P по шкале Роквелла C получены с использованием соляных или атмосферных печей

| Температура отпуска 2 часа | Температура аустенизации | |||

| 1066 °C | 1093 °C | 1121 °C | 1149 °C + Крио | |

| Как-гасится | 60,0 | 62,0 | 62,5 | 62,0 |

| 93 °C | 58,0 | 61,5 | 62,5 | 62,0 |

| 204 °C | 56,5 | 59,5 | 60,0 | 61,5 |

| 316 °C | 57,0 | 58,0 | 58,5 | 61,0 |

| 427 °C * | 58,0 | 58,5 | 59,0 | 61,5 |

| 538 °C * | 54,0 | 59,0 | 59,5 | 62,0 |

* Детали не следует отпускать при этих температурах, поскольку как ударная вязкость, так и стойкость к коррозии будут сильно ухудшены из-за чрезмерного образования карбида.

Твердость (HRC) в зависимости от температуры отпуска сплава CTS 204P (аустенизированного в печах с солевой атмосферой)

Все образцы были предварительно нагреты до 1450 °F (788 °C), выравнены, затем аустенитизированы при указанной температуре в течение 30 минут, охлаждены до комнатной температуры, а затем отпущены при указанной температуре в течение 2 часов. Материал, идентифицированный как «Крио», прошел криогенную обработку при -100 °F (-77 °C) в течение 1 часа перед темперированием. Значения твердости в таблице репрезентативны для тех, которые можно получить при температуре аустенизации в диапазоне от 1950 до 2100 °F (1066 до 1149 °C). Вакуумная закалка может привести к более низким значениям твердости.

Обрабатываемость

Обрабатываемость составляет 35 - 40% от 1%-углеродистой стали.

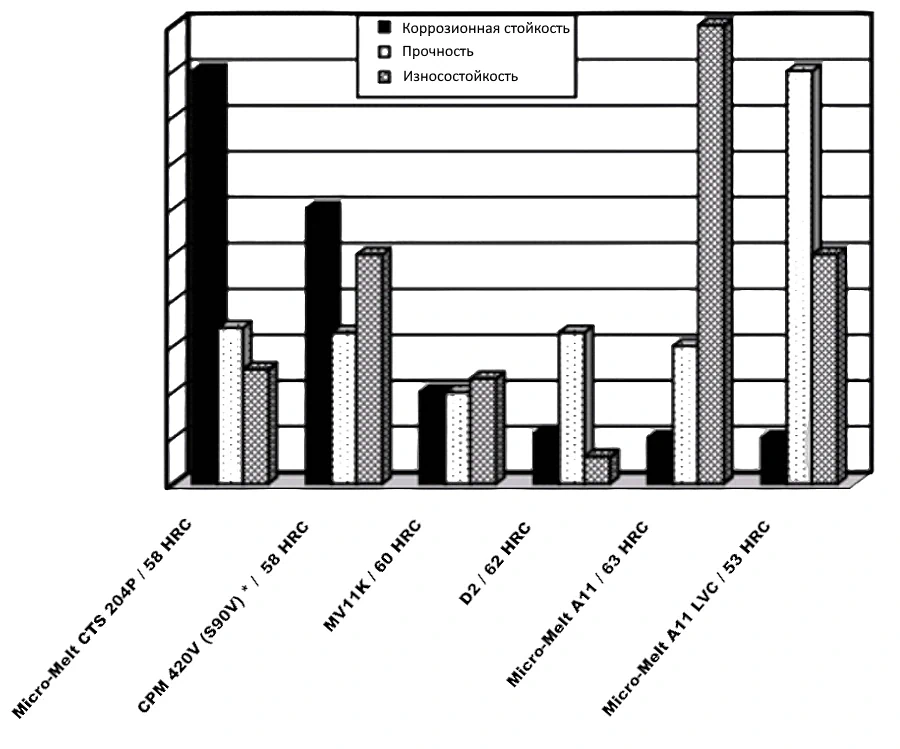

Относительные свойства пластифицирующих сплавов

Ниже приведена относительная прочность, износостойкость и коррозионная стойкость сплава Carpenter CTS 204P по сравнению с другими сталями для холодной обработки, которые использовались для формовки и экструзии пластмасс. Испытания на коррозию проводили с использованием разбавленной Agua Regia. Испытания на вязкость проводили на ударных образцах по Изоду без надреза. Износостойкость была измерена с помощью теста на износ сухого песка/резинового колеса в соответствии с ASTM G65. Результаты могут отличаться в разных условиях тестирования.

* CPM, 420V и S90V являются зарегистрированными товарными знаками Crucible Materials Corp.