CarTech CTS XHP - изготовлен способом порошковой металлургии, закаливаемый на воздухе, высокоуглеродистый, высокохромистый, коррозионно-стойкий сплав. Его можно считать либо высокотвердой нержавеющей сталью 440C, либо коррозионно-стойкой инструментальной сталью D2. Сплав CarTech CTS XHP обладает коррозионной стойкостью, эквивалентной нержавеющей стали CarTech 440C, и может достигать максимальной твердости 64 HRC.

Кроме того, состав сплава CarTech CTS XHP сбалансирован таким образом, что он может достигать минимальной твердости 60 HRC при охлаждении на воздухе от температур закалки от 1850 до 2000 °F (от 1010 °C до 1093 °C). Таким образом, сплав CarTech CTS XHP более терпим к термической обработке, чем аналогичные сплавы.

Сталь марки CTS-XHP - нержавеющая сталь от компании Carpenter Metal Solutions, Inc. из США. Изготавливается разработанной в компании технологии Micro-Melt (MM), преимуществом которой является уменьшенное зерно, улучшенная вязкость, хорошая износостойкость и обрабатываемость, высокие свойства коррозионной стойкости. Сталь получила заслуженное признание среди изготовителей всевозможных ножей и хирургического инструмента.

Применение

CarTech CTS XHP можно использовать для специальных ножей, где тонкое распределение карбида в сплаве может быть использовано для получения острого режущего края. Материал можно легко шлифовать до тонких профилей, необходимых для режущих инструментов. Лезвия ножей CarTech CTS XHP можно тонко полировать до высокого блеска или производить с однородной матовой отделкой.

Коррозионная стойкость

Сплав Carpenter CTS XHP обладает коррозионной стойкостью, эквивалентной нержавеющей стали типа 440C. Сплав CTS XHP устойчив к коррозии в обычных бытовых условиях и очень мягких промышленных условиях, включая многие нефтепродукты и органические материалы. Для обеспечения оптимальной коррозионной стойкости поверхности должны быть очищены от окалины и посторонних частиц, а готовые детали должны быть пассивированы.

Химический состав

Химический состав марка стали CTS-XHP | |||||||

| C | Cr | Mo | V | Mn | Si | Ni | Fe |

| 1,6 | 16,0 | 0,80 | 0,45 | 0,50 | 0,40 | 0,35 | Остальное |

Физические свойства

- Плотность: 7,62 г/см³;

- Средний коэффициент теплового расширения (КТР):

Отожженное состояние.

Средний коэффициент теплового расширения - Carpenter CTS XHP | |||

| Комнатная температура | Средний коэффициент | ||

| 77 °F до | 25 °C до | 10-6 / °F | 10-6 / °C |

| 212 | 100 | 5.65 | 10.17 |

| 392 | 200 | 6.02 | 10.83 |

| 572 | 300 | 6.24 | 11.23 |

| 752 | 400 | 6.40 | 11.52 |

| 932 | 500 | 6.53 | 11.76 |

| 1112 | 600 | 6.63 | 11.93 |

| 1292 | 700 | 6.71 | 12.13 |

| 1472 | 800 | 6.87 | 12.37 |

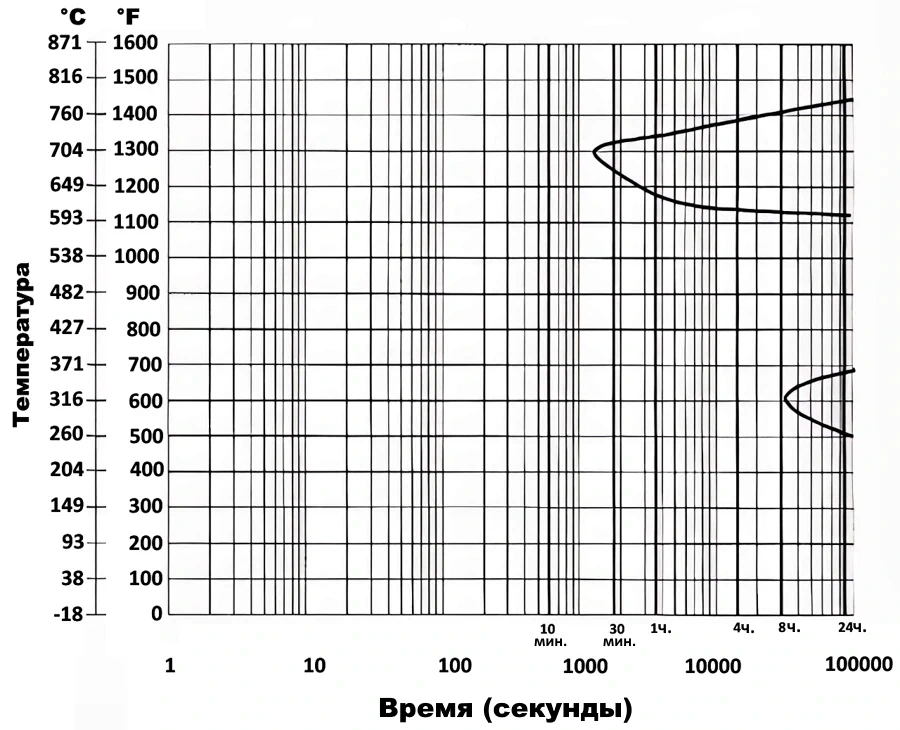

Диаграмма изотермического превращения (I-T) - сталь Carpenter CTS XHP.

Аустенитизируют при 1925 °F (1052 °C) в течение 25 минут, гасят до температуры I-T, затем гасят в растворе до комнатной температуры.

Механические свойства

Свойства после закалки и отпуска.

Результаты испытаний на сжатие - Carpenter CTS XHP. Предел текучести при сжатии составляет 347,0 фунтов на квадратный дюйм, модуль упругости при сжатии составляет 32,6 x 10^6 фунтов на квадратный дюйм, термообработка составляет 1925 °F (1052 °C) (25 мин.) + -100 °F (-73 °C). + 350 °F (177 °C) (1 год) A.C.

Типичные свойства отожженного сплава на растяжение - Carpenter CTS XHP

| Предел текучести | Предел прочности на растяжение | Удлинение % | Уменьшение площади % | Твердость BHN | ||

| ksi | MPa | ksi | MPa | |||

| 68.3 | 471 | 125.3 | 864 | 10.2 | 16.0 | 230/255 |

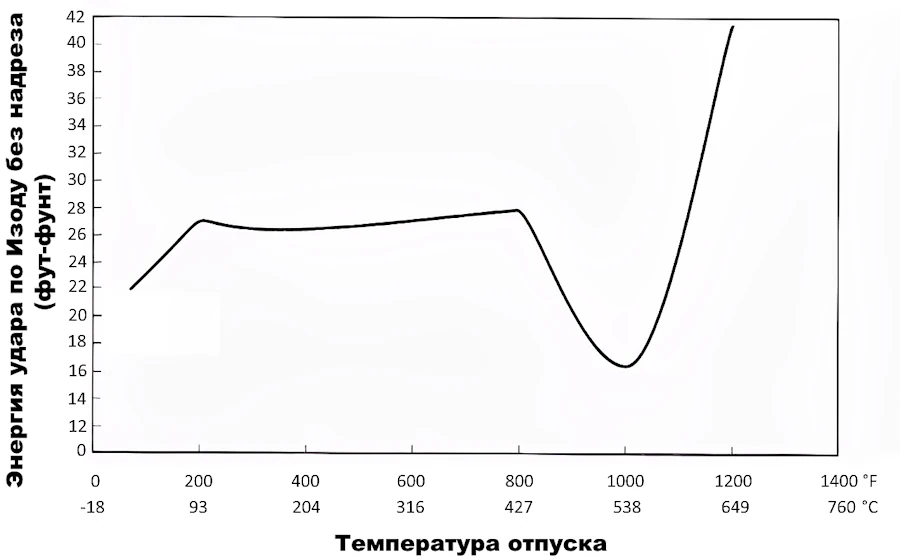

Энергия удара по Изоду без надреза - сплав Carpenter CTS XHP

Образец аустенитизирован при 1925 °F (1052 °C), 25 мин., переменный ток и отпуск в течение 1 часа.

Термическая обработка

Обезуглероживание

Сплав Carpenter CTS XHP, как и все инструментальные стали с высоким содержанием углерода, подвержен обезуглероживанию во время термической обработки, и необходимо принять меры предосторожности для контроля этого состояния.

Отжиг

Сталь Carpenter CTS XHP следует отжигать в нейтральной атмосфере. Равномерно нагревать до 1550/1600 °F (843/871 °C), затем очень медленно охлаждать в печи со скоростью не более 20 °F (11 °C) в час, пока печь не почернеет. Затем печь можно выключить и дать остыть естественным образом. Твердость после отжига составляет 230/255 HBN.

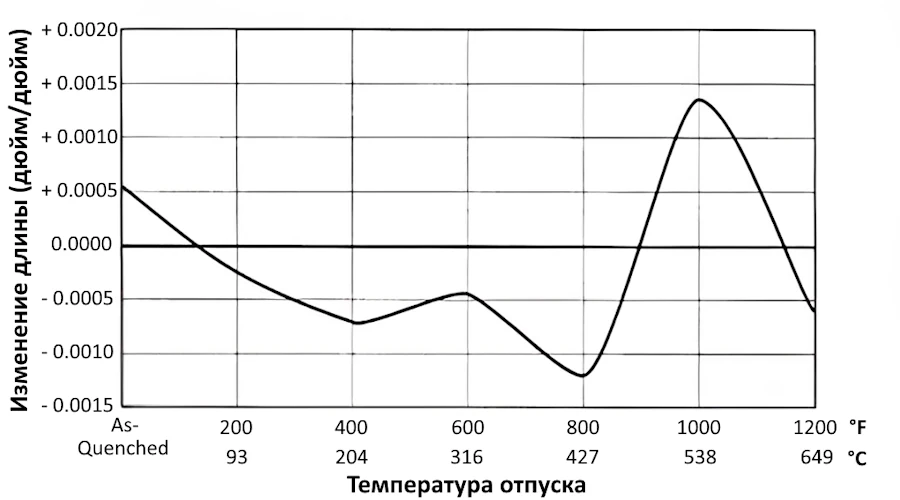

Изменение размера при закалке

Закалка на воздухе от 1925 °F (1052 °C), выдержка 1 час при температуре.

Влияние охлаждения на закаленное состояние

- Измерения твердости представляют собой средние значения, округленные до ближайших 0,5 HRC;

- Размер образца: диаметр 1 дюйм x толщина 0,5 дюйма.

Термическая обработка: 25 минут при температуре закалки, затем охлаждение на воздухе или закалка в масле до комнатной температуры. Оставить закаленным или охладить при температуре -100 °F (-73 °C) в течение 1 часа. Нагреть на воздухе до комнатной температуры.

| Температура затвердевания | Только воздушное охлаждение | Воздушное охлаждение + замораживание | Только закалка в масле | Закалка в масле + замораживание | |

| °F | °C | ||||

| 1850 | 1010 | 62.0 | 62.5 | 62.5 | 63.5 |

| 1090 | 1038 | 62.5 | 63.5 | 63.0 | 64.0 |

| 1950 | 1066 | 62.5 | 64.0 | 62.5 | 64.5 |

| 2000 | 1093 | 58.5 | 64.0 | 57.0 | 64.0 |

Влияние охлаждения на твердость после отпуска

- Измерения твердости представляют собой средние значения, округленные до ближайших 0,5 HRC;

- Размер образца: диаметр 1 дюйм x толщина 0,5 дюйма.

Термическая обработка: 25 минут при температуре закалки. Воздушное охлаждение или закалка в масле. Оставьте застывшим или заморозьте при -100 °F (-73 °C) на 1 час. Теплый воздух. Отпуск 1 час при температуре. Воздух холодный.

| Температура отпуска | Только воздушное охлаждение | Воздушное охлаждение + замораживание | Только закалка в масле | Закалка в масле + замораживание | |

| °F | °C | ||||

| Температура закалки 1900 °F (1038 °C) | |||||

| Как закален | 62.5 | 63.5 | 63.0 | 64.0 | |

| 200 | 93 | 63.0 | 64.0 | 63.0 | 64.0 |

| 250 | 121 | 63.0 | 64.0 | 63.0 | 64.0 |

| 300 | 149 | 62.0 | 63.0 | 62.0 | 63.0 |

| 350 | 177 | 61.0 | 62.0 | 61.0 | 62.0 |

| 400 | 204 | 60.5 | 62.0 | 60.5 | 61.0 |

| 450 | 232 | 60.0 | 61.0 | 59.5 | 60.5 |

| 500 | 260 | 59.0 | 60.5 | 59.0 | 60.0 |

| 600 | 316 | 58.0 | - | - | - |

| 800 | 427 | 58.0 | - | - | - |

| Температура закалки 1950 °F (1066 °C) | |||||

| Как закален | 62.5 | 64.0 | 62.5 | 64.5 | |

| 200 | 93 | 62.5 | 65.0 | 62.5 | 65.0 |

| 250 | 121 | 62.5 | 65.0 | 62.0 | 65.0 |

| 300 | 149 | 62.0 | 64.0 | 61.5 | 64.0 |

| 350 | 177 | 61.0 | 63.0 | 60.5 | 63.0 |

| 400 | 204 | 60.5 | 62.5 | 60.0 | 62.5 |

| 450 | 232 | 59.5 | 61.5 | 59.0 | 61.5 |

| 500 | 260 | 59.0 | 61.0 | 57.5 | 60.5 |

| 600 | 316 | 57.5 | - | - | - |

| 800 | 427 | 57.5 | - | - | - |

Обрабатываемость

Ковка

Сплав Carpenter CTS XHP куется очень похоже на быстрорежущую сталь. Предварительно нагрейте до 1400/1500 °F (760/816 °C), затем медленно и равномерно нагрейте до 1900/2100 °F (1038/1149 °C). Не куйте при температуре ниже 1700 °F (927 °C) и нагревайте повторно так часто, как это необходимо. Охладите в печи, нагретой примерно до 1550 °F (843 °C), равномерно выдержите при этой температуре, затем выключите нагрев и медленно охладите в печи. Отожгите после ковки. Охладите до комнатной температуры перед отжигом.

Износостойкость

Характеристики износа в таблице ниже были получены с использованием процедуры ASTM G65 "A", стандартной практики проведения испытаний на истирание сухого песка/резинового колеса. Данные представлены как потеря объема, как того требует стандарт ASTM. Поэтому следует отметить, что меньшее число означает лучшую износостойкость.

| Износостойкость - Carpenter CTS XHP vs. 440 C vs. D2 | ||

| CTS XHP | 1925°F (1052°C) (25 мин.). Охлаждение воздухом/-100 °F (-73 °C)(1 ч). Теплый воздух/350 °F (177 °C) (1 ч). Охлаждение воздухом. | |

| 440 C | 1900 °F (1038 °C) (25 мин.). Закалка в масле/-100 °F (-73 °C) (1 ч). Теплый воздух/350 °F (177 °C) (1 ч). Охлаждение воздухом. | |

| D2 | 1850 °F (1010 °C) (25 мин.). Охлаждение воздухом-после закалки. | |

| Материал | Твердость, HRC | Средняя потеря объема ASTM (мм3) |

| CTS XHR | 62.5 | 35.1 |

| 440 C | 58.5 | 66.9 |

| D2 | 63.5 | 37.6 |

Информация и данные, представленные здесь, являются типичными или средними значениями и не являются гарантией максимальных или минимальных значений. Приложения, специально предлагаемые для описанного здесь материала, сделаны исключительно в целях иллюстрации, чтобы позволить читателю сделать свою собственную оценку, и не предназначены в качестве гарантий, явных или подразумеваемых, пригодности для этих или других целей.