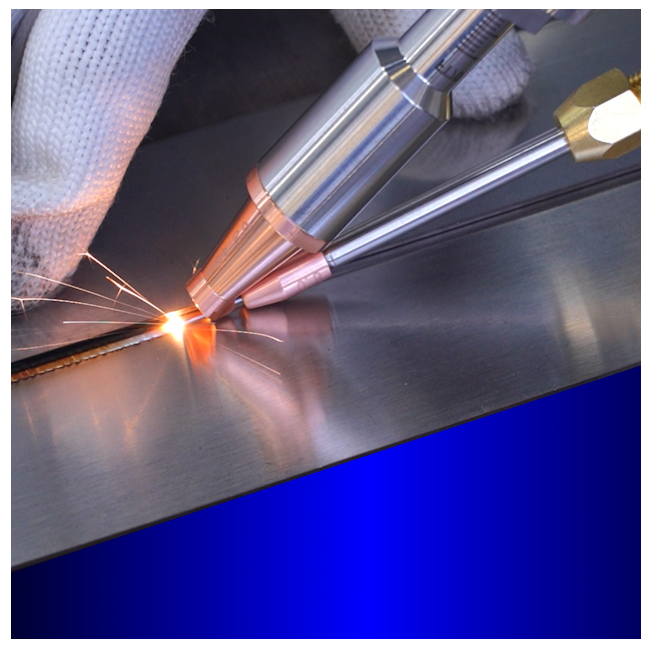

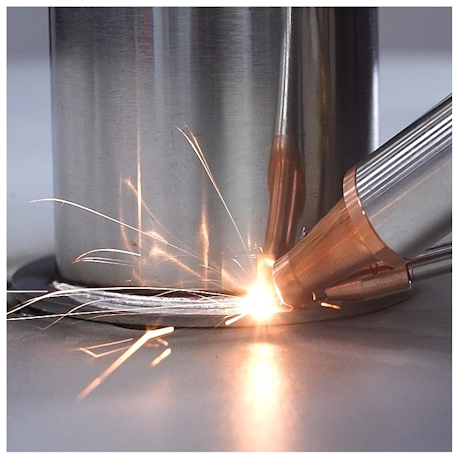

Лазерная сварка нержавеющей стали - это процесс соединения плавлением, при котором происходит слияние материалов с помощью тепла, полученного от концентрированного луча когерентного монохроматического света, падающего на свариваемое соединение, и, следовательно, он относится к группе соединений в жидкой фазе.

Необходимая энергия исходит от сфокусированного лазерного луча, локально создающего ванную расплаву, которая перемещается вдоль стыка, образуя сварной шов. Эти швы, полученные лазерной сваркой, обычно уже, чем те, которые можно получить с помощью традиционных методов сварки. Способность лазерной сварки создавать точные, повторяющиеся соединения на высоких скоростях процесса, предлагает уникальную альтернативу сварке TIG, электронно-лучевой сварке и контактной сварке. Сфокусированный лазерный луч является одним из источников с высокой плотностью мощности, доступных сегодня в промышленности. По плотности мощности он аналогичен электронному лучу.

Вместе эти два процесса являются частью новой технологии обработки с высокой плотностью энергии. Однако при сварке лазером не требуется вакуум и защита от рентгеновского излучения, поскольку лазер может распространяться через воздух или вакуум с минимальными потерями энергии. Эти технологические аспекты обеспечивают конкурентные преимущества лазерной сварки перед электронно-лучевой сваркой с точки зрения эксплуатации и затрат. Более того, в отличие от электронно-лучевой сварки, лазерной сваркой можно сваривать не только нержавеющий металл, но и широкий спектр разнообразных материалов.

Поскольку лазерная сварка представляет собой процесс с высокой плотностью энергии, материал, подвергшийся действию остро сфокусированного лазерного луча, может мгновенно расплавиться или даже испариться, образуя глубокую замочную скважину, и сварка завершается до того, как большое количество тепла уйдет в основную часть заготовки. Таким образом, лазерная сварка обеспечивает лучшее качество сварного шва, большую глубину проплавления и меньшее повреждение или деформацию свариваемой детали. Более того, столь низкое тепловложение в сварное соединение имеет положительные металлургические последствия.

Лазер может предложить что-нибудь особенное как высокоскоростной и высококачественный сварочный инструмент. Он также имеет преимущества в областях, требующих сварки термочувствительных компонентов, таких как кардиостимуляторы, поршни, собранные с установленными шайбами, опора седла клапана на нижнем тонком сите и тонкий диафрагм на больших оправах.

Важным механизмом лазерной сварки является взаимодействие лазерного луча с нержавеющим материалом. На этот механизм взаимодействия влияют многие параметры, такие как мощность лазера, распределение интенсивности на поверхности, скорость сварки, свойства материала, подача защитного газа и длина волны лазерного излучения. Существует два режима сварки лазером: кондуктивная сварка и сварка с замковой скважиной или сварка с глубоким проплавлением. Каждый режим характеризуется разными явлениями взаимодействия лазерного материала.

Преимущества лазерной сварки нержавеющей стали

Соединение отдельных деталей из нержавеющей стали с помощью высокоэффективного процесса лазерной сварки является предпочтительным по сравнению с другими методами сварки или соединения во многих автомобильных, медицинских, военных и аэрокосмических применениях, поскольку соединения лазерной сварки обеспечивают наивысшую прочность и ряд других преимуществ. К ним относятся:

- Небольшая зона теплового воздействия: соединения из нержавеющей стали часто должны быть не только крепкими, но и косметически чистыми. Лазер предлагает самую маленькую зону теплового воздействия. Это также делает лазерную сварку идеальной для изделий со сложной структурой сварных швов или там, где труднодоступная зона сварки. Поскольку лазерный луч можно сфокусировать очень точно, существует меньшая вероятность повреждения, выемки или деформации окружающих поверхностей.

- Чистота процесса: поскольку операция лазерной сварки является просто плавлением металлов, (как правило) нет необходимости в присадочных материалах и нет никаких дополнительных рисков для окружающей среды. Чаще всего это делает лазерную сварку наиболее экономичным и экологически чистым вариантом. А в конечных продуктах, таких как трубки из нержавеющей стали, используемые в медицинских приборах и хирургических целях, общая чистота лазера гарантирует, что продукция будет произведена без загрязнений и заусенцев.

- Меньше коррозии: при сварке TIG или MIG электрод, используемый для сварки, содержит следы влаги. Тепло сварки приводит к быстрому разложению воды, при этом выделяется водород, который попадает в нержавеющий металл, делая его хрупким. Поскольку при лазерной сварке не используется электрод для проведения тепла, риск самопроизвольной коррозии отсутствует.

- Точность: выходная мощность, размер сварного шва, глубина сварного шва, скорость сварки и траектория лазерного луча по поверхности нержавеющей стали легко контролируются. В результате получается очень чёткий сварной шов. Благодаря такому оптимальному контролю даже тончайшие листы нержавеющей стали можно сваривать лазером.

- Снижение тепловой деформации. Дополнительным преимуществом лазерной сварки нержавеющей стали является снижение термической деформации и остаточного напряжения по сравнению с традиционными методами сварки. Это особенно важно для нержавеющих сталей, тепловое расширение которых на 50% больше, чем у простых углеродистых сталей.

- Автоматизация. Еще одним преимуществом тщательно контролируемого процесса является то, что лазерная сварка легко программируемая и роботизированная. Поскольку его легко автоматизировать по сравнению с методами сварки в инертном газе (MIG) или вольфрамовом инертном газе (TIG), можно добиться большей повторяемости и более высокой производительности.

- Высокая скорость сварки. Лазерная сварка является быстрым процессом, поскольку лазерный луч можно быстро перемещать вдоль соединения, что обеспечивает эффективную и высокоскоростную сварку.

Лазерная сварка нержавеющей стали в настоящее время все чаще применяется в промышленном производстве от микроэлектроники до судостроения. Однако автомобилестроение входит в число промышленных секторов, оказавшихся наиболее выдающимися в разработке приложений, использующих много преимуществ этой технологии.

Лазерная сварка нержавеющей стали в настоящее время все чаще применяется в промышленном производстве от микроэлектроники до судостроения. Однако автомобилестроение входит в число промышленных секторов, оказавшихся наиболее выдающимися в разработке приложений, использующих много преимуществ этой технологии.

Поскольку источником тепла является энергия света, заготовка сваривается чисто, что приводит к превосходной усталостной прочности сварного соединения. Лазерная сварка может быть конкурентоспособной по стоимости благодаря минимальному времени отладки, низким затратам на крепление, высокой скорости подачи и высокой энергоэффективности. Полученные сварные швы, как правило, имеют минимальные искажения деталей с уменьшенным выпрямлением и уменьшенными послесварочными расходами.

Эти характеристики сделали лазерную сварку лучшим процессом для многих приложений, в которых ранее использовалась традиционная сварка. Лазерная сварка имеет еще одно стратегическое преимущество, позволяющее открыть двери для множества новых программ. Современные многоосные станции лазерной сварки могут обеспечить точную и повторяющуюся сварку. Однако успешная лазерная сварка требует сочетания соответствующей конструкции сварного соединения, управления движением, конструкции приспособлений, металлургии, производства системы контроля и качества. Могут использоваться все три наиболее распространенные конфигурации соединений: в накладку, встык или закругление. Но лучше тесный контакт между материалами на месте соединения. В рамках этих условий высокое качество сварных швов с низкой пористостью и контролируемой зернистостью. Достигнута постоянная глубина и ширина сварного шва.

Защитные газы для лазерной сварки

Поглощение и рассеяние лазерного луча в результате образования плазмы имеют второстепенное значение при лазерной сварке нержавеющих сталей в отличие от лазерной сварки обычных углеродистых сталей. В результате гелий и его смеси могут быть не особенно полезны как защитные газы при лазерной сварке нержавеющих сталей. Выбор защитных газов для лазерной сварки нержавеющей стали во многом определяется необходимостью обеспечения защиты от окисления. Аргон уже много лет используется в качестве сварочного газа для маломощной лазерной сварки (менее 1000 Вт) небольших деталей из нержавеющей стали. Аргон также может использоваться при сварке большой мощности (1-5 кВт). При сварке аустенитных нержавеющих сталей аргон 6 - 10%. Водород можно использовать для уменьшения поверхностных окислов и получения блестящих поверхностей сварных швов. Выбор аргона в качестве защитного газа, в свою очередь, снижает себестоимость продукции.

Нержавеющая сталь делится на четыре типа в соответствии со свойствами металла каждого типа. Каждый тип нержавеющей стали имеет свои особенности и различные требования к лазерной сварке.

Лазерная сварка аустенитной нержавеющей стали

Этот тип нержавеющей стали подходит как для импульсной, так и для лазерной сварки непрерывной волной. Лазерная сварка аустенитной нержавеющей стали обеспечивает несколько лучшую глубину сварного шва и повышенную скорость сварки по сравнению с низкоуглеродистыми сталями благодаря более низкой теплопроводности большинства аустенитных нержавеющих сталей. Более высокие скорости лазерной сварки также способствуют снижению восприимчивости к коррозии, вызванной осаждением карбидов хрома на границах зерен. Карбиды хрома могут выпадать в осадок, если при сварке слишком высокий подвод тепла.

Лазерная сварка ферритной нержавеющей стали

Ферритная нержавеющая сталь, как правило, содержит мало никеля или совсем не содержит никеля и не обладает такой хорошей способностью к лазерной сварке по сравнению с аустенитными марками нержавеющей стали. Лазерная сварка ферритных марок нержавеющей стали в некоторых случаях ухудшает вязкость соединений и стойкость к коррозии. Снижение ударной вязкости частично связано с образованием грубых зерен в зоне термического воздействия и образованием мартенсита, которое происходит в марках с высоким содержанием углерода. Зона термического воздействия может иметь более высокую жесткость из-за быстрого охлаждения, что повышает хрупкость.

Лазерная сварка мартенситной нержавеющей стали

Мартенситная нержавеющая сталь более сложна для лазерной сварки, чем аустенитная и ферритная сталь. Лазерная сварка с высоким содержанием углерода мартенсита (0,15% углерода) может привести к хрупкости материала в зоне термического воздействия. Если необходимо сварить мартенситную нержавеющую сталь с содержанием углерода более 0,1%, то использование наполнителя из аустенитной нержавеющей стали может улучшить прочность сварного шва и снизить склонность к растрескиванию, но не может уменьшить хрупкость в зоне термического воздействия. Уменьшить хрупкость в зоне термического воздействия поможет предварительный нагрев материала перед сваркой или отпуск при 650 °C - 750 °C после лазерной сварки.

Лазерная сварка дуплексной нержавеющей стали

Дуплексные нержавеющие стали - это смесь аустенитно-ферритных нержавеющих сталей. Эти нержавеющие стали характеризуются двухфазной микроструктурой, содержащей аустенит и феррит. Объемные доли аустенита и феррита примерно равны. Основными легирующими элементами являются хром, никель и молибден. Дуплексные нержавеющие стали обычно также легированы небольшим количеством азота. Дуплексный материал обычно хорошо сваривается лазером.

По возможности, следует избегать использования марок свободной механической обработки, поскольку эти нержавеющие стали содержат серу, которая может привести к горячим трещинам при лазерной сварке.

Недостатки лазерной сварки нержавеющей стали

Лазерная сварка нержавеющей стали широко используется в производстве благодаря своей точности, скорости и универсальности. Она использует высококонцентрированный световой луч для плавления и соединения материалов, создавая крепкие и надежные соединения.

Лазерная сварка нержавейки, как и любой другой метод сварки, имеет некоторые недостатки, которые следует учитывать. Инженеры и производители должны знать эти недостатки, чтобы иметь возможность выбрать наилучший метод сварки для своих конкретных применений.

- Высокая стоимость. В сравнении с другими методами сварки нержавеющей стали, оборудование для лазерной сварки обычно требует больших начальных инвестиций. Современная оптика, системы управления, техника безопасности - все это особенности сложных лазерных сварочных аппаратов. Кроме того, оборудование для лазерной сварки может иметь высокие затраты на ремонт и обслуживание. Требование к специализированному образованию и опыту также повышает общую стоимость. Из-за этих высоких затрат лазерная сварка может не подходить для некоторых приложений для малых предприятий или производителей с ограниченным бюджетом. Однако в некоторых отраслях и применениях потенциальные возможности и преимущества лазерной сварки могут превысить первоначальные затраты.

- Ограниченная глубина проникновения. Хотя лазерная сварка эффективна для соединения тонких материалов, она может иметь проблемы с соединением более толстых материалов или деталей с большими зазорами в соединении. Уменьшение глубины проникновения происходит в результате потери энергии в лазерном луче, когда он продвигается глубже в материал. Лучшим вариантом является электронно-лучевая сварка, когда речь идет о получении полного и бесшовного шва за один проход. Этот метод использует силу электронных лучей, чтобы обеспечить сварку глубоким проваром, обеспечивая прочное и безупречное соединение за один быстрый проход. Лазером придется выполнять два прохода с каждой стороны, по возможности.

- Чувствительность к различным типам нержавеющей стали. Некоторые марки нержавеющей стали, особенно с высоким содержанием углерода, могут быть подвержены растрескиванию, деформации или изменению свойств материала из-за быстрых циклов нагрева и охлаждения, связанных с лазерной сваркой. Эта чувствительность к материалу требует тщательного рассмотрения и оптимизации параметров сварки, чтобы обеспечить успешную сварку и избежать потенциальных дефектов.

- Безопасность. Лазерные лучи высокой интенсивности, используемые при лазерной сварке, могут представлять опасность для операторов и окружающей среды. Прямое воздействие лазерного луча может привести к тяжелым травмам глаз, ожогам и повреждениям кожи. Кроме того, процесс образует газы, упаренные частицы и пары, которые могут быть вредными или токсичными при вдыхании. Необходимо принять соответствующие меры безопасности, такие как ношение защитных очков, использование правильных систем вентиляции и соблюдение процедур безопасности. Несчастные случаи, травмы и долгосрочные проблемы со здоровьем могут возникнуть из-за нерешения этих вопросов безопасности.

- Ограниченный доступ. Учитывая, что лазерный луч может получить доступ только к определенной части соединения, необходимо учитывать размер и форму компонентов, которые необходимо сварить. Процесс сварки деталей из нержавеющей стали со сложной геометрией или в труднодоступных местах может быть сложным. Кроме того, для достижения полного проплавления соединения процесс сварки может потребовать нескольких проходов или изменения позиции деталей, что может удлинить и усложнить процесс сварки.

- Прочность сварного шва. Лазерная сварка может привести к снижению прочности сварного шва некоторых марок нержавеющей стали из-за таких факторов, как высокие скорости охлаждения, неполное расплавление или проплавление, чувствительность к свойствам материала и ограничение конструкции соединения. Эти факторы могут повлечь за собой слабость связей в соединениях, сваренных лазером, и уменьшить их общую прочность. Чтобы максимизировать прочность сварного шва и гарантировать надежность и долговечность соединений сваренных лазером, важно тщательно оценить параметры сварки, совместимость материалов и термическую обработку после сварки.

Факторы окружающей среды, которые влияют на лазерную сварку нержавеющей стали

На процессы лазерной сварки нержавеющих сталей могут оказывать существенное влияние такие факторы окружающей среды, как температура и влажность.

Температура

Высокие температуры могут ухудшить качество сварки, что приводит к термической деформации и влияет на свойства материала.

Влажность

Влажность может привести к тому, что зона сварки станет пористой и ослабит соединение. Высокий уровень влажности может принести влагу в зону сварки, поглощая энергию лазера и снижая эффективность сварки. Для преодоления этих проблем можно использовать системы охлаждения или среды с контролируемой температурой, чтобы поддерживать стабильные рабочие условия. Например, осушители или системы сушки можно использовать для минимизации воздействия влаги во время лазерной сварки, обеспечивая надежное и стабильное качество сварки.

Безопасность лазерной сварки нержавеющей стали в труднодоступных местах

По сравнению с другими видами сварки лазерная сварка в ограниченном пространстве может представлять особые проблемы с точки зрения безопасности. Проблема состоит в том, что лазерный луч может стать причиной несчастных случаев или повреждений, если он не будет правильно направлен или не будет контролироваться. Одной из стратегий является внедрение сложных систем мониторинга, постоянно проверяющих процесс сварки и выявляющих любые аномалии или отклонения. Операторы могут быстро устранять любые потенциальные риски безопасности благодаря обратной связи в режиме реального времени. Кроме того, важно ввести строгие процедуры безопасности и провести тщательную подготовку операторов. Для обеспечения безопасности операторов и находящегося рядом персонала следует использовать защитные меры, такие как лазерная защита, защитные очки и соответствующие средства индивидуальной защиты. Кроме того, регулярные проверки и техническое обслуживание оборудования для лазерной сварки помогают выявить какие-либо потенциальные проблемы и гарантировать его максимальную производительность, снижая риск несчастных случаев.

Воздействие лазерного излучения на здоровье человека

Влияние излучения при лазерной сварке на здоровье в долгосрочной перспективе может различаться в зависимости от степени и продолжительности действия, а также индивидуальной восприимчивости. Длительное воздействие высокоинтенсивного лазерного излучения может повлечь повреждение глаз, ожоги кожи и легочную инфекцию. Необходимо принять различные меры безопасности, чтобы защитить людей от этих рисков. Это предполагает применение строгих процедур безопасности, таких как использование соответствующей лазерной защиты и кожухов для уменьшения утечки излучения, а также обязательное ношение операторами специальных очков для лазерной защиты. Тщательная настройка и контроль времени воздействия необходимы для минимизации долгосрочных последствий здоровья от воздействия излучения лазерной сварки, а также регулярный мониторинг состояния здоровья, обучения и соблюдения правил техники безопасности. Эти меры предосторожности помогают предотвратить чрезмерное радиационное воздействие на работников и одновременно снизить риски.

Как мощность лазера влияет на качество лазерной сварки нержавеющей стали ?

Выход (или мощность) лазера оказывает большое влияние на эффективность лазерной сварки. Глубина, ширина, подвод тепла и общая проплавка сварного шва напрямую зависят от уровня мощности. Неполные сварные швы могут являться результатом недостаточной мощности, тогда как при использовании чрезмерной мощности может произойти повреждение нержавеющего материала. Точнее управление лазерным выходом имеет важное значение для обеспечения стабильности и высокого качества. Достичь этого можно с помощью передовых лазерных систем с надежными источниками питания и замкнутыми механизмами обратной связи.

Зависит ли качество лазерной сварки нержавеющей стали от типа лазера ?

Да, используемый тип источника лазера влияет на качество лазерной сварки нержавеющей стали. Различные лазеры производят разные длины волн света и имеют разную продолжительность импульса и мощность. Например, CO2-лазеры лучше всего подходят для сварки с более глубоким проплавлением толстых материалов, тогда как волоконные лазеры обычно используются для высокоскоростной сварки тонких материалов. Кроме того, лазеры Nd:YAG популярны в аэрокосмической отрасли благодаря своей способности к точной сварке. Поэтому выбор типа лазера зависит от толщины нержавеющего металла, марки нержавеющей стали, требуемой скорости сварки, геометрии соединения и желаемого качества сварки.

Есть ли ограничение лазерной сварки под водой или в космосе ?

При использовании в космосе или под водой на лазерную сварку распространяются особые ограничения. Подводная сварка сталкивается с таким трудом, как способность воды поглощать энергию лазера и необходимость принятия мер против быстрого охлаждения. Чтобы обойти эти ограничения и создать эффективные процессы лазерной сварки для подводных и космических применений, исследователи исследовали некоторые методы, включая лазерную сварку, не требующую работы защитных газов или вакуумной среды. Еще в 1989 г. ученые НАСА уже знали о его потенциале и специально рекомендовали включать его в комплекты аварийного ремонта спутников и космических станций. Благодаря этим улучшениям сварные швы в сложных условиях станут надежными и качественными.

Сферы применения лазерной сварки нержавеющей стали

Лазерная сварка нержавеющих сталей используется во многих отраслях промышленности, поскольку это универсальный метод соединения. Некоторые типичные сферы применения лазерной сварки:

- Автомобильная промышленность: сварка кузовов автомобилей, выхлопных систем и компонентов двигателей;

- Аэрокосмическая промышленность: сварка авиационных конструкций, двигателей и топливных систем;

- Медицинская промышленность: сварка имплантатов, инструментов и медицинского оборудования из медицинской / хирургической нержавеющей стали;

- Электронная промышленность: сварка электронных компонентов, аккумуляторов и разных датчиков;

- Ювелирная промышленность: сварка драгоценных нержавеющих металлов и коррозиестойких сплавов для изготовления ювелирных изделий;

- Изготовление сувенирной продукции: фляги из нержавеющей стали, термосы и прочие тонкостенные изделия;

- Пищевая промышленность и другие.

Как видите, несмотря на большое количество преимуществ лазерной сварки нержавеющей стали у этого процесса есть и свои недостатки. Учтите это при выборе или отказе от использования такого метода сварки для металлоконструкций и изделий из нержавеющей стали.