Межкристаллитная коррозия нержавеющей стали, в отличие от многих других форм коррозии нержавейки, происходит на микроскопическом уровне, воздействуя на структуру металла. Признаки поражения не всегда появляются на поверхности металла. Появление межкристаллитной коррозии требует определенных обстоятельств, а в некоторых случаях причиненного ей ущерба можно избежать.

Рассмотрим подробнее что такое межкристаллитная коррозия, когда и как она возникает, а также лучшие методы ее предотвращения и минимизации ущерба, причиненного ею.

Что такое межкристаллитная коррозия нержавеющей стали ?

Нержавеющая сталь, как и многие другие металлы и сплавы, имеет кристаллическую структуру. Это означает, что сам металл состоит из зерен разного размера. Там, где эти зерна встречаются, называются пределами зерна.

Межкристаллитная коррозия нержавейки, также известная как распад сварного шва, поражает эти пределы, вызывая повреждение металла на молекулярном уровне. Может возникнуть растрескивание и потеря зерна, что приводит к снижению структурной целостности, способности выдерживать давление и еще больше способствует дополнительной коррозии.

Подобно коррозионному растрескиванию под напряжением, это может происходить практически без визуальных признаков коррозионного воздействия.

Таким образом, игнорирование рисков межкристаллитной коррозии может привести к катастрофическому выходу из строя или частичному нарушению трубопроводов, отдельных деталей, конструкций и компонентов из нержавеющей стали.

Что вызывает межкристаллитную коррозию нержавеющей стали ?

Межкристаллитная коррозия нержавеющей стали возникает, когда металлы некоторых нержавеющих марок и сплавов достигают температуры от 425 °C до 870 °C. Такие температуры наиболее распространены во время сварки, термической обработки или эксплуатации / работы в высокотемпературной среде.

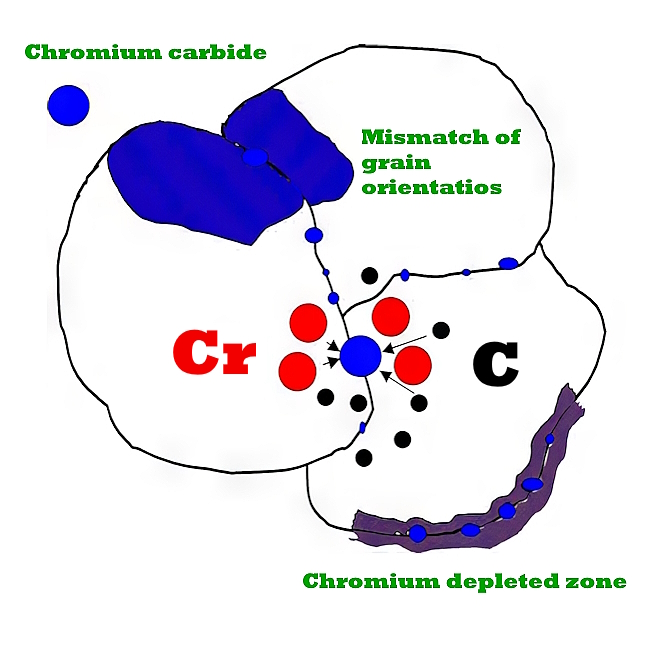

Когда нержавеющий металл выдерживает такие экстремальные температуры, он меняется на структурном уровне. Хром, присутствующий в сплаве, реагирует с углеродом, образуя карбид хрома вблизи границ зерен. Это образование карбида по существу превращает границы в анодные ячейки. Затем внутренние зерна функционируют как катодные ячейки, и начинается процесс межкристаллитной коррозии.

Предотвращение и устранение повреждений, вызванных межкристаллитной коррозией

Как предотвратить возникновение межкристаллитной коррозии ?

Правильный выбор материала является важным элементом снижения риска и обеспечивает длительную безопасность и работоспособность конструкций и компонентов из нержавеющей стали. При поиске марок нержавеющих сталей с превосходной стойкостью к межкристаллитной коррозии обратите особое внимание на низкоуглеродистые сплавы, которые часто обозначаются буквой L (AISI 316L, AISI 317L и др.).

При выборе низкоуглеродистых нержавеющих сплавов варианты с содержанием углерода ниже 0,03 процента гарантируют, что углерода будет недостаточно для образования карбидов.

Если низкоуглеродистые нержавеющие сплавы не подходят для вашего предполагаемого использования, сплавы с добавлением титана или ниобия обеспечивают исключительную стойкость к межкристаллитной коррозии. Однако сплавы с добавлением титана или ниобия достаточно подвержены особой форме межкристаллитной коррозии, так называемой ножевой коррозии.

Что такое ножевая коррозия нержавеющей стали ?

Ножевая коррозия - это форма межкристаллитной коррозии нержавеющего металла / сплава, обычно стабилизированной нержавеющей стали, вдоль примыкающей или контактирующей линии со сварным швом, после нагревания до температуры сенсибилизации. Ножевая коррозия происходит, когда углерод взаимодействует с титаном или ниобием вместо хрома.

Коррозионное воздействие ограничивается очень узкой линией, примыкающей к линии плавления. С виду такое повреждение кажется острым, как бритва (отсюда и название коррозии «ножевая линия», «ножевая коррозия»). Зрительно распознать появление ножевой коррозии можно, если линии уже образовались вдоль сварного шва.

Почему возникает ножевая коррозия ?

Для стабилизированных нержавеющих сталей и сплавов углерод связан стабилизаторами (Ti или Nb), и при сварке в зоне теплового воздействия не происходит разложения сварного шва. Однако при дальнейшей термической обработке или сварке возможно выделение карбида хрома, оставляющего узкую полосу, прилегающую к линии плавления, чувствительной к межкристаллической коррозии.

Предотвратить возникновение межкристаллитной коррозии в том числе и ножевой коррозии можно. Термическая обработка часто может решить проблему и вернуть структуру металла почти в исходное состояние. В некоторых случаях отжиг в растворе (также известный как закалочный отжиг или закалка в растворе) является эффективным средством устранения повреждения межкристаллитной коррозией в аустенитных нержавеющих сталях. Процесс предполагает нагрев металла до температуры от 1060 °C до 1120 °C. После нагревания нержавеющий металл прокаливается водой, быстро охлаждая его и утверждая зерно и структуру.

К сожалению, метод термической обработки не идеален для обработки больших конструкций или деталей. Кроме того, он не защищает трубы или другие компоненты от повреждений при повторной сварке при ремонте.

Международные стандарты, такие как ASTM, предлагают давно проверенные стандарты, помогающие определить чувствительность каждого сплава, марки нержавеющей стали или компонента к межкристаллитной коррозии.

Межкристаллитная коррозия аустенитных нержавеющих сталей

Для аустенитных марок нержавеющих сталей межкристаллитное повреждение обычно является результатом выпадения хрома карбида (Cr23C6) на границе зерен, что создает узкую зону обеднения хрома на границе зерен. Это состояние называется сенсибилизацией. Сенсибилизация включает выпадение карбидов хрома на границе зерен, что приводит к узкой зоне обеднения хрома на границе зерен.

Поскольку хром является основным легирующим элементом, который делает нержавеющую сталь устойчивой к коррозии, участки с низким содержанием хрома восприимчивы к преимуществу коррозии. Считается, что это происходит потому, что содержание хрома, непосредственно прилегающего к карбиду, может быть ниже, чем необходимое для сплава из нержавеющей стали. Если карбиды образуют непрерывную сетку на границе зерна, коррозия может привести к расслоению или разрыву на границе и возможному падению или потере зерна.

Осаждение карбида хрома аустенитных нержавеющих сталей

Карбиды хрома имеют тенденцию выделяться в пределах зерен аустенитных нержавеющих сталей в диапазоне температур от 510 °C до 790 °C. Любое влияние или температурный переход в этот температурный диапазон при производстве, изготовлении или обслуживании металла может потенциально повысить чувствительность нержавеющей стали.

Обычные методы, такие как сварка, снятие напряжений и горячая штамповка могут подвергнуть нержавеющую аустенитную сталь воздействию сенсибилизирующего температурного диапазона. Образование карбидов хрома легко повернуть вспять путем термообработки отжигом в растворе. Методы испытаний, изложенные в ASTM A262, были разработаны для выявления склонности аустенитных нержавеющих сталей к межкристаллитному разрушению.

Время и температура, нужные для сотворения склонности к межкристаллитному разрушению, зависят от состава сплава, в особенности от содержания в нем углерода.

С аустенитными нержавеющими сталями использовались три подхода для минимизации влияния межкристаллитной коррозии. Сенсибилизированный материал можно подвергнуть отжигу в растворе путем нагревания до температуры, при которой карбиды растворяются, а области обедненные хромом удаляются. Затем углерод удерживается в растворе путём быстрого охлаждения в диапазоне сенсибилизирующих температур. Рекомендуемая температура отжига в растворе зависит от сплава и обычно находится в диапазоне от 1040 °C до 1180 °C с последующим быстрым охлаждением.

Устойчивость к межкристаллитной коррозии также может быть достигнута за счет понижения содержания углерода уровня ниже 0,030%. Марки с низким содержанием углерода, такие как AISI 304L, 316L и 317L, были разработаны для защиты от сенсибилизации во время типичных сварочных процессов, но они не противостоят сенсибилизации при длительном воздействии в критическом температурном диапазоне эксплуатации. Высоколегированные и более устойчивые к коррозии нержавеющие стали, такие как сплав AISI 904L, имеют очень низкое содержание углерода, и восприимчивость к межкристаллитной коррозии обычно не вызывает беспокойства.

Добавление стабилизирующих элементов, таких как Ti, Nb (Cb) и Ta также может обеспечить повышенную стойкость к сенсибилизации, особенно при длительном воздействии в критическом диапазоне эксплуатации. Эти стабилизирующие элементы имеют тенденцию образовывать карбиды более стабильные, чем карбид хрома, в диапазоне температур от 1230 °C до 790 °C. Таким образом, когда сплав охлаждается от высоких температур, углерод соединяется со стабилизирующими элементами и становится недоступным для осаждения карбида хрома в нижнем диапазоне сенсибилизирующих температур от 510 °C до 790 °C. К распространенным стабилизированным аустенитным маркам относятся такие типы как AISI 321, 347 и 316Ti.

Для стабилизированных марок нержавейки стандартные процедуры отжига в растворе обычно не связывают весь доступный углерод. Таким образом, когда стабилизированные марки в отжиге в растворе подвергаются длительному воздействию сенсибилизирующего температурного диапазона (от 790 °C до 510 °C), может произойти осаждение карбида хрома и сенсибилизация. Стабилизирующую термообработку можно использовать для более эффективного связывания углерода за счет завершения реакций осаждения. Эти обработки заключаются в выдержке сплава в течение нескольких часов при температуре от 820 °C до 870 °C.

Межкристаллитная коррозия ферритных нержавеющих сталей

Хотя межкристаллитное разрушение ферритных нержавеющих сталей похоже на разрушение аустенитных нержавеющих сталей, между ними есть некоторые важные отличия. Поскольку растворимость азота в кристаллической структуре феррита низка, выделения, вызывающие сенсибилизацию ферритных марок, включают как карбиды хрома (Cr23C6), так и нитриды хрома (Cr2N).

У ферритных марок нержавеющей стали сенсибилизация возникает при охлаждении от более высоких температур (930 °C). При столь высоких температурах карбиды и нитриды переходят в раствор, и во время охлаждения они могут оседать на границах зерен, что приводит к обеднению хромом. Очень высокие скорости диффузии в ферритной структуре не позволяют достаточно быстро охладить сталь, чтобы избежать выделения карбидов и нитридов в пределах зерен. Поэтому большинство коммерческих марок ферритов избегают сенсибилизации, ограничивая уровень C и N и требуя добавления стабилизирующих элементов, таких как Ti, Ta или Nb.

Если сенсибилизация произошла в ферритной нержавеющей стали, это состояние можно вылечить путем обратной диффузии хрома в обедненные области. «Исцеление» можно достичь, выдержав материал при температуре 590 °C - 650 °C в течение нескольких часов. Методы испытаний, изложенные в ASTM A763, были разработаны для выявления склонности к межкристаллитному разрушению ферритных нержавеющих сталей.

Межкристаллитная коррозия мартенситных нержавеющих сталей

Большинство публикаций, посвященных межкристаллитной коррозии, относятся к аустенитным сталям. Исследования межкристаллитной коррозии мартенситных нержавеющих сталей в современной технической литературе практически отсутствуют или очень мало.

Межкристаллитная коррозия является потенциальной проблемой для этих материалов, поскольку мартенситные нержавеющие стали почти всегда используются в отпущенном состоянии, в котором выделяются карбиды. Общие методы проверки восприимчивости нержавеющих сталей к межкристаллитному разрушению описаны в ASTM A2621 для аустенитных сталей и ASTM A7632 для ферритных сталей.

Межкристаллитная коррозия дуплексных нержавеющих сталей

Дуплексные нержавеющие стали в качестве альтернативы обычным аустенитным нержавеющим сталям становятся все более распространенными, особенно для применения в кислых средах, где требуется высокая коррозионная стойкость / стойкость к коррозионному растрескиванию под напряжением в агрессивных хлоридных/сульфидных средах.

Хотя эти стали имеют много отличных характеристик, со сваркой этих сталей связаны ограничения, особенно с контролем структуры и свойств сварного шва и пониманием того, как металлургия сварного шва может влиять на восприимчивость к межкристаллитной коррозии.

Ключевые выводы

- Межкристаллитная коррозия нержавеющей стали (также известная как распад сварного шва нержавеющей стали) влияет на нержавеющую сталь на структурном уровне и может не проявлять видимых признаков повреждения, пока коррозия значительно не прогрессирует.

- Сварка, неправильная термическая обработка и воздействие температур от 425 °C до 870 °C необходимы для начала процесса межкристаллитной коррозии.

- Выбор нержавеющих сплавов и марок с низким содержанием углерода или сплавов с добавлением титана или ниобия может значительно повысить устойчивость к межкристаллитной коррозии.

- При выборе сплава / марки с низким содержанием углерода рекомендуются варианты с содержанием углерода 0,03% или менее.

- Хотя отжиг в растворе и термическая обработка могут предложить варианты устранения или смягчения повреждений межкристаллитной коррозии, они часто не защищают от повреждений в будущем. Они могут иметь ограниченный успех в обратном развитии коррозии в зависимости от тяжести процесса коррозии.