Обработка сварного шва нержавеющей стали - это один из важнейших этапов процесса изготовления качественного изделия, детали, конструкции из нержавеющей стали. Обработку (очистку / пассивацию) - следует провести сразу после проведения сварочных работ.

Зачем обрабатывать сварные швы на нержавеющей стали ?

Вопреки распространенному мнению, что нержавеющая сталь это материал не поддающийся ржавению, она все еще может подвергаться коррозии. После того, как сварщик закончил процесс сварки нержавеющей стали, сварные швы необходимо зачистить механически и обработать химическими веществами, включая азотную кислоту и «травильную пасту», содержащую плавиковую кислоту. Этот процесс очистки также известен как «пассивация», предназначенный не только для улучшения внешнего вида сварных швов, но и для предотвращения коррозии. Другими словами, пассивация - это процесс восстановления поврежденного оксидного слоя для предотвращения коррозии нержавеющей стали.

После завершения химической обработки поверхность нержавеющей стали должна иметь защитный оксидный слой, который будет более устойчив к окислению и менее подвержен коррозии.

Кроме химической пассивации, существует и другой метод: электролитическая очистка сварных швов с помощью специальной щетки TIG, используемой в сварочной промышленности. Это простой, быстрый и эффективный способ получить преимущества пассивации без использования опасных и сложных химикатов.

Процесс очистки / пассивации включает и обеспечивает:

- Удаляет загрязнение с поверхности сварного шва.

- Удлиняет срок службы сварного шва и общий срок службы конструкции, изделия.

- Образует химическую пленку, защищающую от ржавчины и коррозии.

- Уменьшает потребность в любом текущем обслуживании и ремонте.

Как пассивация влияет на коррозионную стойкость ?

Нержавеющая сталь состоит из железа, хрома и никеля. Хром - это компонент нержавеющей стали, который придает ей стойкость к коррозии. Когда хром подвергается воздействию кислорода, на поверхности нержавеющей стали образуется тонкий слой оксида хрома, защищающий железо от ржавения.

Без пассивации загрязнения окружающей среды (например, хлориды) могут вступить в реакцию со свободным железом на поверхности металла и запустить процесс коррозии, который распространится на конструкцию /деталь через сварной шов. Пассивация нержавейки проводится для замедления или устранения этого процесса двумя способами. Во-первых, она удаляет свободное железо с поверхности нержавеющей стали, тем самым удаляя материал, наиболее подверженный процессу коррозии. Во-вторых, усиливает и ускоряет окисление хрома с образованием инертного слоя, который затем защищает основной компонент от загрязнений окружающей среды.

Когда нужно проводить пассивацию ?

После завершения шлифовки, полировки, сварки, резки и любых других операций обработки можно начинать процессы пассивации. Нержавеющая сталь сама по себе устойчива к коррозии и ржавчине, но несколько различных процессов могут вводить загрязнения, которые будут препятствовать образованию оксидного защитного слоя во время процесса изготовления конструкции.

Факторы, которые могут препятствовать образованию оксидной пленки на нержавеющей поверхности, включают:

- Инородные материалы, такие как грязь, пыль, масла, стружка и материал покрытия.

- Различные сульфиды, добавленные в нержавеющую сталь, чтобы сделать ее более удобной для машин.

- Частицы железа встраиваются в нержавеющую сталь во время процесса сварки, резки из лезвий, дисков и других режущих инструментов.

Если готовые изделия должны быть окрашены или покрыты порошковой краской, пассивацию можно не проводить.

Кто изобрел пассивацию ?

В 1800-х годах химик Кристиан Фридрих Шенбейн оказал влияние пассивации на металл. Он погрузил железо в концентрированную азотную кислоту и сравнил его с железом, которое не было обработано в растворе азотной кислоты. Железо, погруженное в азотную кислоту, почти не было химически активным по сравнению с железом, которое не было обработано.

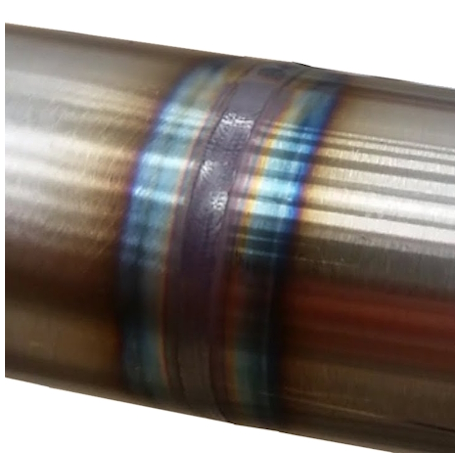

Нужно ли удалять изменение цвета при нагревании в зоне термического воздействия сварных швов из нержавеющей стали ?

Чтобы дать ответ на этот вопрос, сначала надо понять что такое тепловой оттенок.

Тепловая тонировка (тепловой оттенок) - это утолщение природного оксидного слоя на поверхности металла. Образовавшиеся цвета подобны «темперированным цветам» и являются результатом эффектов «интерференции света». Это происходит из-за разницы в «длине оптического пути» между светом, отраженным от поверхности оксидной пленки, и светом, отраженным от «границы» оксид / металл, приводящей к диапазону цветов, зависящему от толщины оксидного слоя.

Когда следует удалять термотонирование ?

Если предполагаемое применение зависит от устойчивости нержавеющей стали к нагреву или окислению, то удаление термического оттенка не имеет значения, поскольку в зависимости от температуры эксплуатации окислительная покраска в любом случае будет возникать во время эксплуатации и будет сливаться с любой локальной покраской сварного шва.

Поскольку на нержавеющих сталях образуются цвета, окрашенные при нагревании, хром извлекается из-под поверхности металла, образуя поверхностный слой оксида, богатого хромом. В результате металл остается чуть ниже поверхности с более низким уровнем хрома.

В тех случаях, когда применение связано с «водной», то есть с низкой температурой среды, опасной для коррозии, локальное понижение содержания хрома под поверхностью может повлиять на коррозионную стойкость нержавеющей стали.

Хотя некоторые научные источники утверждают, что удаление термического оттенка не всегда необходимо, жизненно важно удалить термический оттенок сварного шва, чтобы после сварки восстановилась полная коррозионная стойкость готового изделия. Это поможет избежать ненужных проблем с коррозией в местах сварных швов во время эксплуатации вашего изделия.

Для достижения оптимальных коррозионных характеристик сварных соединений из нержавеющей стали, щели, загрязнения и по крайней мере все оттенки нагрева сварного шва более глубокие, чем бледно-желтый, должны быть удалены механической зачисткой с последующим кислотным пищеварением соединения.

Если вы видите изменение цвета на поверхности нержавеющего металла из-за нагрева, оттенок обязательно необходимо удалить при использовании конструкции с питьевой водой. Используйте удаление цветов в качестве хорошей практики очистки после сварки любых сварных соединений из нержавеющей стали.

Как удалить тепловой оттенок ?

Удаление термического оттенка из изделий из нержавеющей стали можно произвести с помощью специальных паст или гелей для нанесения кистью, распылением или погружением в кислотное травление или электролитическим методом.

Удаление термического оттенка из изделий из нержавеющей стали можно произвести с помощью специальных паст или гелей для нанесения кистью, распылением или погружением в кислотное травление или электролитическим методом.

Азотная кислота, используемая при такой обработке, также оставляет поверхность стали в пассивном состоянии.

Может потребоваться сочетание методов обработки, особенно потому, что обработка азотной кислотой не может обеспечить удаление достаточного количества металла с поверхности. Это может включать механическую обработку (шлифовку, полировку или абразивную обработку) с последующей очисткой азотной кислотой (пассивацией).

Очень важно следовать инструкциям поставщика препарата, поскольку чрезмерное время контакта нержавеющей стали соответствующей марки с продуктами, содержащими плавиковую кислоту, может привести к точечному повреждению нержавеющей стали.

Там, где требуется более качественная обработка поверхности, или для улучшения эстетического внешнего вида изделия или для дальнейшей оптимизации коррозионной стойкости, можно использовать окончательную электрополировку.

Эти методы и способы обработки значительно улучшат общий и товарный вид вашего готового продукта.

Не менее, а может быть, и более важно учитывать внутренние поверхности сварных швов изделий. Хотя эти зоны могут быть без внимания, они предназначены для прямого контакта с рабочей средой, для которой была выбрана нержавеющая сталь. Несмотря на то, что возможно использовались системы сварочного газа, удаление теплового оттенка после сварки в этих областях, возможно, более важно, чем на наружных поверхностях.

Методы и способы очистки и пассивации сварных швов

Существует несколько методов и способов очистки и повторной пассивации сварных швов из нержавеющей стали. В зависимости от размера, структуры и типа вашего сварного шва, а также от многих других факторов, связанных с производством, каждый метод имеет свои преимущества и недостатки.

Травильная паста

Химическое травление является широко используемым и дешевым способом удаления окислов из сварных швов. Паста для травления и пассивации - это вязкая жидкость (гель), которая наносится на сварной шов и смывается примерно через 30 - 60 минут.  Участки на металле, где когда-то была нанесена паста, сохраняют неприглядный матовый вид. Профессионалы часто полируют эти участки специальными дисками, что занимает много времени.

Участки на металле, где когда-то была нанесена паста, сохраняют неприглядный матовый вид. Профессионалы часто полируют эти участки специальными дисками, что занимает много времени.

Несмотря на то, что травильная паста все еще широко используется для процесса пассивации швов на нержавеющем металле, есть современные и более безопасные альтернативы, такие как электрохимическая очистка сварных швов. Она более безопасна как для здоровья человека, так и для окружающей среды.

К преимуществам такого способа пассивации можно отнести относительно низкую стоимость.

К недостаткам относят:

- чрезвычайно опасное влияние на человека. Работу следует проводить пользуясь средствами защиты: респиратор, резиновые перчатки, защитные очки

- вредное влияние на окружающую среду

- после промывки материала сточные воды необходимо собирать и утилизировать отдельно, не допуская попадания в общую канализацию

- в некоторых странах на проведение таких работ требуется специальное разрешение

Несмотря на плюсы и минусы такой обработки сварных швов - конечным результатом является стойкий к коррозии и ржавчине сварной шов.

Механическая шлифовка / полировка

Механическая шлифовка - это дешевый и относительно быстрый способ удаления оксидов из сварных швов нержавеющей стали с помощью электроинструментов, таких как угловые шлифовальные машины.

Механическая шлифовка - это дешевый и относительно быстрый способ удаления оксидов из сварных швов нержавеющей стали с помощью электроинструментов, таких как угловые шлифовальные машины.

По своей сути шлифовка - это влияние абразивных материалов на металлическую поверхность. Как правило, сначала шов обрабатывают грубым абразивным зерном, затем до 400 или 600 мкм. А затем, в зависимости от того, какое качество поверхности нужно получить - менее зернистыми материалами 600 и выше. В основном используются либо шлифовальные круги, либо ленты. Процесс осуществляется в основном с помощью ручного инструмента: прямых шлифмашин или угловых (болгарок). Особо труднодоступные швы обрабатывают вручную.

Однако шлифование разрушает пассивный слой на стальной поверхности, делая ее менее стойкой к коррозии, особенно на открытом воздухе. Слой может или не может снова появиться через несколько дней после "лечения".

Поверхность после шлифования также остается неровной (волнистой), что ухудшает внешний вид стали.

В некоторых случаях требуется полированная (полировка нержавейки после сварки) или матовая поверхность, включая сварной шов. Однако для этого процесса требуется специальное полировальное оборудование и высококвалифицированный персонал.

- Плюсы: дешево и относительно быстро

- Минусы: не стойкий к коррозии шов

Травление погружением и распылением

Травление погружением и пассивация включают погружение целого изделия или отдельной детали (отсюда и название) в ванну с травильной жидкостью. Изделия получат хорошую равномерную протравленную поверхность как с внутренней, так и с внешней стороны. Поскольку предметы полностью погружены, этот метод очень эффективен для нержавеющих труб и заготовок с узкими участками и углами, к которым трудно добраться вручную.

Травление погружением и пассивация включают погружение целого изделия или отдельной детали (отсюда и название) в ванну с травильной жидкостью. Изделия получат хорошую равномерную протравленную поверхность как с внутренней, так и с внешней стороны. Поскольку предметы полностью погружены, этот метод очень эффективен для нержавеющих труб и заготовок с узкими участками и углами, к которым трудно добраться вручную.

Построить собственную установку для травления и пассивации дорого, поэтому часто нужно платить субподрядчикам за работу. Недостатки этого подхода в основном связаны с транспортными расходами и увеличенными сроками выполнения, что в значительной степени способствует неэффективности рабочего процесса.

Обычно травильные установки погружения также предлагают травление распылением и пассивацией. Травление распылением полезно для очень больших предметов, поскольку пищеварительная жидкость распыляется на поверхность и смывается, как правило, через 30 - 60 минут. Травление распылением должно выполняться профессионалами, собирающими и утилизирующими кислоты и сточные воды.

Травление распылением часто используется, если предмет слишком большой для травления погружением, и его также можно выполнить с помощью мобильного травильного завода, где профессионал протравит продукт распылением на месте, если его слишком сложно переместить.

Плюсы:

- Равномерный вид по всей поверхности изделия, конструкции

- Очень высокая стойкость к коррозии как всей поверхности так и в зоне сварных швов

- Большая экономия времени если предметов для протравки много и они мелкие

Минусы:

- При использовании субподрядной услуги травления могут быть слишком длительные сроки выполнения и дополнительные транспортные расходы

- При использовании собственной травильной установки - дорогостоящая утилизация отходов и риск для здоровья и безопасности персонала, работников

Стеклоструйная очистка

Стеклоструйная очистка используется как для мелких, так и для больших предметов и заключается в очистке поверхности тысячами стеклянных частиц с помощью сжатого воздуха.

Сущность метода, как и при традиционной пескоструйной обработке, заключается в бомбардировке поверхности изделия воздушной смесью частиц определенного диаметра и физических свойств. В стеклянных микрошариках сосредоточена идеальная комбинация физических и химических свойств, которым не соответствует ни один другой абразивный материал. Стеклянные шарики изготовлены из высококачественного закаленного натриевого стекла и не содержат свинца. Они химически инертны, не проникают внутрь поверхности, не изменяют и не загрязняют обрабатываемую поверхность заготовки. Специальный состав и упругость делают эти шарики очень жесткими, устойчивыми к ударам и, таким образом, мало изнашиваются.

Сущность метода, как и при традиционной пескоструйной обработке, заключается в бомбардировке поверхности изделия воздушной смесью частиц определенного диаметра и физических свойств. В стеклянных микрошариках сосредоточена идеальная комбинация физических и химических свойств, которым не соответствует ни один другой абразивный материал. Стеклянные шарики изготовлены из высококачественного закаленного натриевого стекла и не содержат свинца. Они химически инертны, не проникают внутрь поверхности, не изменяют и не загрязняют обрабатываемую поверхность заготовки. Специальный состав и упругость делают эти шарики очень жесткими, устойчивыми к ударам и, таким образом, мало изнашиваются.

Этот метод не содержит химикатов и обеспечивает равномерный матовый результат. Однако изделие некоторое время не будет стойким к коррозии - к восстановлению пассивного слоя.

Существует также риск перекрестного загрязнения частицами железа, что может вызвать серьезные проблемы с коррозией.

Плюсы:

- Отсутствие опасных и вредных химических веществ

Минусы:

- Низкая коррозионная стойкость после обработки

- Существует риск попадания частиц металла на поверхность изделия

- Медленный и достаточно дорогой процесс

Электрохимическая очистка сварных швов

Электрохимическая очистка сварных швов - это процесс, используемый в промышленности для удаления загрязнений после сварки, таких как тепловой оттенок, изменение цвета и поверхностная ржавчина с помощью электрического тока и электролитических жидкостей.

Электрохимическая очистка и пассивация сварных швов высокоэффективным способом удаления оксидов из сварных швов нержавеющей стали.

Фосфорная кислота нетоксична, ее можно найти в газированных напитках и обычных бытовых моющих средствах - и даже отдаленно не такая вредная, как травильная паста.

Этот метод сочетает кислоты на основе фосфора и электричества в процессе, что приводит к мгновенной очистке и пассивации.

Нет необходимости очищать поверхность водой, что значительно упрощает ваш процесс - вы избежите всех хлопот с утилизацией сточных вод. Поверхность легко обрабатывается нейтрализующей жидкостью и высушивается промышленной бумагой.

Электрохимическая пассивация является экологически чистым процессом, который при обычных обстоятельствах не наносит ущерба вашему телу или окружающей среде.

Благодаря этому, а также портативному и легкому оборудованию, электрохимическую очистку сварочных швов нержавеющих сталей можно производить практически где угодно. Но, конечно, рекомендуется использовать элементарные меры предосторожности (системы вытяжки, оборудование для свежего воздуха), если вы работаете в помещении в течение длительного времени.

Одним из наиболее распространенных применений электролитической очистки сварных швов является предотвращение коррозии сварных соединений нержавеющей стали, а также удаление обесцвечивания и теплового оттенка.

Плюсы:

- Эффективно и быстро

- Без опасных веществ

- Оборудование на месте. Вместо того чтобы транспортировать недавно завершенную работу на другое место для чистки или полировки, щетка позволяет проводить процесс в помещении для немедленного результата с низким риском.

- Большая гибкость - портативный аспект настройки щетки обеспечивает большую гибкость независимо от того, когда и где она используется. Есть большие варианты электролитической очистки сварных швов, но они требуют больших ванн с сильным током и особенно непригодны для использования в поле или на месте.

- Одноэтапный процесс - при использовании пасты для травления необходим отдельный процесс пассивации после завершения травления. Однако в щеточной системе пассивация происходит немедленно – второй шаг не нужен. Третий этап обработки также не требуется, чтобы удалить следы травления от травильной пасты или царапины от механической очистки.

- Обработка поверхности - когда вы погружаете части или компоненты в ванную, у вас нет другого выбора, кроме как обработать весь компонент. С помощью щетки вы можете выбрать, какие участки металла вы хотите обработать, обеспечивая более точную и целенаправленную обработку.

- Доступность - начальные и текущие затраты на ручную электролитическую очистку сварки минимальны. Однако большие ванны требуют больших начальных инвестиций либо в само оборудование, либо в затраты на установку, что нерентабельно для многих малых и средних предприятий.

Минусы:

- Обрабатывается обычно только сварной шов изделия

Электролитно-плазменная очистка нержавеющей стали (электроплазменная полировка)

Метод электролитно-плазменной полировки (также известный как метод электроимпульсной или электролитно-разрядной полировки) основан на плазменных и электрохимических процессах, возникающих в тонкой парогазовой оболочке у поверхности погруженного в раствор металлического электрода под действием высокого напряжения.

В результате электролитно-плазменной обработки с поверхности нержавеющего металла удаляется несколько микрометров самого богатого посторонними включениями и загазованного слоя металла, появляется зеркальный блеск, исчезает направленная анизотропия, приобретенная в процессе механической обработки или сварки, достигается высокая адгезия покрытия к основному металлу.

Этот метод можно рассматривать как подтип электрохимической очистки, но со своими особенностями, преимуществами и недостатками.

Лазерная очистка сварного шва нержавеющей стали

Лазерная очистка использует бесконтактные методы для удаления сварочной окалины и / или коррозии, а также пятен на нержавеющей стали, металлической сажи и цветных масел.

Решая какой метод, способ и средство травления выбрать для нержавеющей стали, вы должны в первую очередь определиться ли травить всю поверхность изделия или только сварной шов. Также учитывайте стоимость и безопасность для себя, своих работников и окружающей среды.