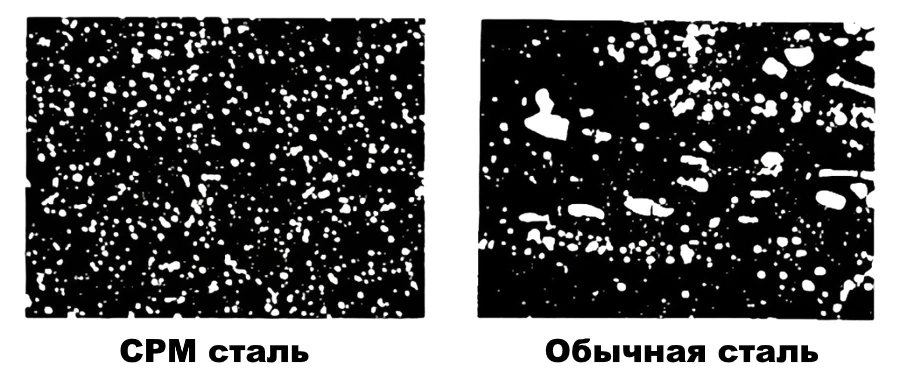

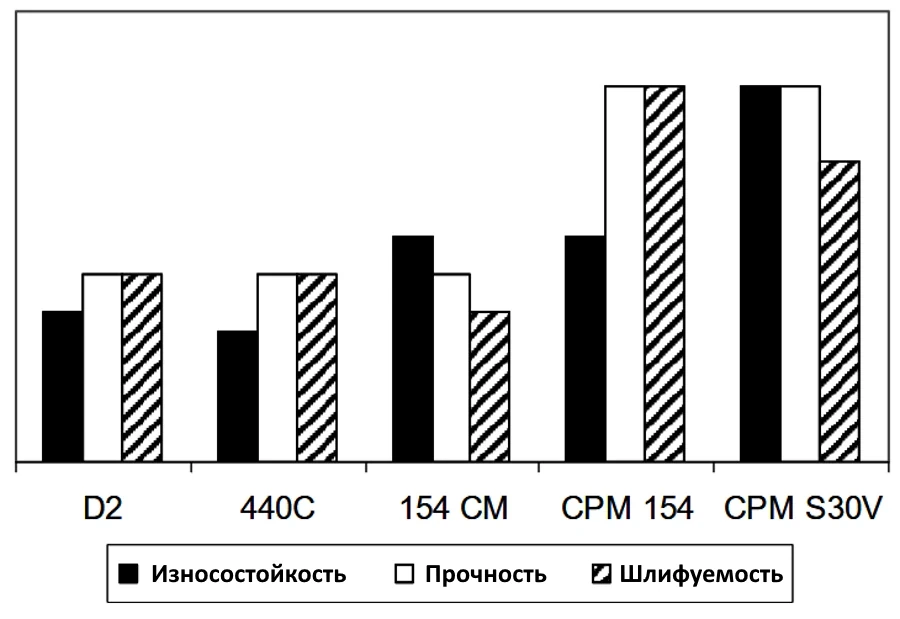

CPM 154 - это версия стандартной стали Crucible 154 CM, производимая CPM. Процесс производства CPM обеспечивает равномерное распределение карбидов в этой марке, что обеспечивает CPM 154 более легкую шлифовку и полировку, а также лучшую прочность, чем у обычной стали 154 CM, сохраняя при этом схожие характеристики термообработки и износа.

CPM 154 обеспечивает лучшую коррозионную стойкость, лучшую износостойкость и лучшую твердость при высоких температурах, чем 440C, а также большую прочность. Для производителей ножей он обеспечивает лучшее сохранение кромки и сопротивление сколам, чем 440C.

Сталь марки CPM 154 - нержавеющая порошковая сталь, разработанная в 2006 году компанией Crucible Industries, США. Твердость 61-62 HRC. Содержание карбидов около 17%. Очень износостойкая. Хорошо держит остроту кромки, устойчива к выкрашиванию. Является одной из самых популярных сталей для ножей среднего и немного выше среднего класса. В заточке неприхотлива.

Процесс CPM позволяет получать очень однородную, высококачественную сталь, характеризующуюся превосходной размерной стабильностью, шлифованием и прочностью по сравнению со сталями, полученными традиционными способами.

CPM 154 - это практически полный аналог стали ATS-34 и RWL-34. CPM 154 отличная легко затачивающаяся рабочая сталь в ценовом диапазоне равна порошковым сталям СРМ S30V и СРМ S35V. По мнению Мика Страйдера (Mick Strider) и Дуэйна Дуайера (Duane Dwyer) из Strider Knives между эксплуатационными характеристиками и свойствами клинков из сталей CPM 154, СРМ S30V и СРМ S35V можно смело поставить знак равенства.

В целом, CPM 154 - это высококачественная сталь, которая хорошо подходит для различных задач по резке. Если вы ищете нож с отличной сохранностью режущей кромки, износостойкостью и прочностью, CPM 154 - отличный вариант для рассмотрения.

Применение

- Столовые приборы;

- Подшипники;

- Коррозионностойкие инструменты;

- Ножи.

Примечание: это некоторые типовые приложения. Ваша конкретная программа не должна проводиться без независимого изучения и оценки пригодности.

Сравнение стали для лезвий

Химический состав

Химический состав марка стали CPM 154 | |||||||||

| C | Cr | Mo | W | V | Mn | Si | S | P | Fe |

| 1,05 | 14,0 | 4,0 | 0,4 | 0,4 | 0,5 | 0,8 | 0,03 | 0,03 | Остальное |

Физические свойства

- Модуль упругости: 207 ГПа;

- Плотность: 7,78 г/см3;

- Теплопроводность: 15 Вт/(м.К);

- Коэффициент теплового расширения:

-74 °C - 21 °C: 7.02X10-6 мм/мм/°C;

21 °C - 38 °C: 7.33X10-6 мм/мм/°C;

21 °C - 149 °C: 10.35X10-6 мм/мм/°C;

21 °C - 260 °C: 10.91X10-6 мм/мм/°C;

Обрабатываемость

Благодаря процессу обработки CPM, сталь CPM 154 легче обрабатывать и шлифовать, чем стандартную 154 CM. Общие параметры обработки аналогичны 154CM и 440C.

Механические свойства

| Марка | Твердость (HRC) | Износостойкость * | Общий объем карбида |

| 154 CM | 58,5 | 49 мг | 17,5% |

| 440C | 57,5 | 66 мг, 55 мг | 12,0% |

* Износостойкость измеряется методом стирания штифтом. Меньшее число (мг.) означает меньшую потерю веса (мг.) и, следовательно, лучшую износостойкость.

| Твердость в горячем состоянии | |||||

| Термическая обработка | Первоначальный HRC | HRC проверено на | Окончательный HRC | ||

| 204 °C | 260 °C | 315 °C | |||

| A | 62 | 59 | 58 | 55 | 60 |

| B | 62 | - | - | 55 | 62 |

| C | 64 | - | - | 57 | 64 |

- (A) Аустенитизировано при 1066 °C 1 час, закалка в масле, криообработка, отпуск 316 °C 1 час.;

- (B) Аустенитизировано при 1066 °C 1 час, закалка в масле, криообработка, отпуск 538 °C 1 час.;

- (C) Аустенитизировано при 1093 °C 20 мин., закалка в масле, криообработка, отпуск 538 °C 1 час.;

Термическая обработка

Отжиг

- Отжиг: нагреть до 900 °C, выдержать 2 часа, медленно охладить не быстрее 15 °C в час до 650 °C, затем охладить в печи или на воздухе до комнатной температуры. Тигель 154 CM можно циклически отжигать, нагревая до 900 °C, выдержать 2 часа, охладить до 704 °C, выдержать 4 часа, затем охладить на воздухе.

Твердость после отжига: примерно 235 BHN.

Снятие напряжения

- Отожженные детали: нагреть до 595 - 705 °C, выдержать 2 часа, охладить в печи или на воздухе.

- Закаленные детали: нагреть до температуры на 15 - 30 °C ниже исходной температуры отпуска, выдержать 2 часа, затем охладить в печи или на воздухе.

Закаливание

- Предварительный нагрев: нагрев до 760 °C. Выравнивание.

- Аустенизация: 1037 - 1093 °C, время выдержки при температуре 30 - 60 минут.

- Гасить: масло или положительное давление (минимум 4 бар) до температуры ниже 50 °C или закалка в соли до температуры около 540 °C, затем охлаждение на воздухе до температуры ниже 50 °C. Обработка в соляной ванне, если она применима, обеспечит максимально достижимую прочность для этой закалочной обработки.

- Отпуск: дважды при 204 - 650 °C, минимум 2 часа каждый раз.

Примечание: как и для всех мартенситных нержавеющих сталей, отпуск при 425 - 600 °C приведет к сенсибилизации, что приведет к незначительному снижению как коррозионной стойкости, так и прочности. Рекомендуется избежать этого диапазона температуры отпуска.

Прицельная твердость: HRC 55-62.

Примечание: свойства, приведенные на этой странице, являются обычными значениями. Обычные изменения химического состава, размера и условий термической обработки могут привести к отклонению от этих значений. Для получения дополнительных данных или пособий по металлургическому проектированию обратитесь к квалифицированному специалисту.

Реакция на термическую обработку стали CPM 154

| Реакция на термическую обработку стали CPM 154 Твердость (HRC) | ||||||

Температура отпуска. Время выдержки при температуре. | Температура аустенизации | |||||

| 1040 °C | 1065 °C | 1095 °C | ||||

| 1 час | 1 час | 30 мин. | ||||

| Загасить (по желанию заморозить) | Масло | Масло и заморозка | Масло | Масло и заморозка | Масло | Масло и заморозка |

| Как загасили | 62 | 63 | 61 | 63 | 54 | 63 |

| 204 °C | 59 | 60 | 59 | 62 | 52 | 62 |

| 315 °C | 56 | 59 | 56 | 60 | 50 | 60 |

| 427 °C | 56 | 56 | 57 | 60 | 50 | 61 |

| 482 °C | 56 | 57 | 58 | 61 | 52 | 61 |

| 540 °C | 54 | 58 | 60 | 61 | 54 | 63 |

| 565 °C | 51 | 52 | 55 | 56 | 52 | 58 |

| Количество отпусков | 2 | 2 | 2 | |||

| Результаты могут отличаться в зависимости от метода закалки и размера сечения. Максимальный отклик даст закалка в соляной или масляной среде. Вакуумное или атмосферное охлаждение может привести к снижению твердости на 1-2 единицы по шкале Роквелла. | ||||||

Рекомендуемая практика термической обработки

Для полного превращения любого остаточного аустенита рекомендуется замораживание сухим льдом при -74 °C или после закалки или между двумя отпусками. Заморозка наиболее эффективна сразу после закалки, однако сложные детали с острыми углами безопаснее замораживать между двумя отпусками. Тонкие секции можно успешно закалять в принудительном воздухе и получать результаты, соответствующие приведенным в таблице выше.

Обработка поверхности

Если используются такие виды обработки поверхности, как CVD, PVD или азотирование, убедитесь, что температура процесса нанесения покрытия ниже температуры отпуска. Азотирование или отпуск при 482 °C или выше может снизить коррозионную стойкость CPM 154 или любой другой нержавеющей стали.

Примечание: свойства, указанные на этой странице, являются обычными значениями. Обычные изменения в химии, размерах и условиях термообработки могут привести к отклонениям от этих значений.