CPM 20CV - это уникальная инструментальная сталь, изготовленная методом тигельной металлургии. Это мартенситная нержавеющая сталь с большим содержанием карбидов ванадия для исключительно хорошей износостойкости. Сталь содержит наибольшее количество хрома из всех доступных ныне нержавеющих сталей с высоким содержанием ванадия.

Богатая хромом матрица обеспечивает исключительную коррозионную стойкость. CPM 20CV - отличная сталь для винтовых питателей для литья пластмасс под давлением, вкладышей цилиндров, наконечников винтов и полостей форм, особенно для пластиковых смол, содержащих абразивные наполнители.

Процесс CPM приводит к более тонкому, равномерному распределению карбида, что придает улучшенную прочность и шлифовку высоколегированных сталей. Процесс CPM также легирует разработку более высоколегированных марок, которые могут быть получены традиционным способом производства стали.

Сталь CPM 20CV производится концерном Crucible Industries (США). В последнее время сплав и аналоги (например, M390) набирают популярность на серийных и авторских ножах. И вполне заслуженно - эта сталь сочетает в себе высокую стойкость режущей кромки (при твердости HRC 62-63 примерно в полтора раза лучше, чем у CPM S30V при 61-62) при хорошей коррозионной стойкости и приличной механике.

CPM20CV гарантирует высокую ударную вязкость и способна выдержать тяжелую работу в экстремальных условиях. Кроме того, сталь отличается агрессивным резом. Из недостатков - несколько сложнее в обработке, для хорошего результата при термообработке требуется криообработка.

Сталь считается хорошим выбором для складных ножей с фиксированным лезвием высокого класса. Хорошая производительность и удержание остроты кромки. По отзывам, при заточке менее 30 градусов может наблюдаться выкрашивание карбидов. Заусенец минимален и легко убирается.

Другие названия или аналоги: DuraTech 20CV, 20CV, M390, CTS-204P.

Применение

- Высокопроизводительные, износостойкие специальные столовые приборы;

- Пластиковые литейные и экструзионные питающие шнеки и матрицы;

- Ножи гранулятора;

- Оборудование для гранулирования;

- Износостойкие компоненты для пищевой и химической обработки.

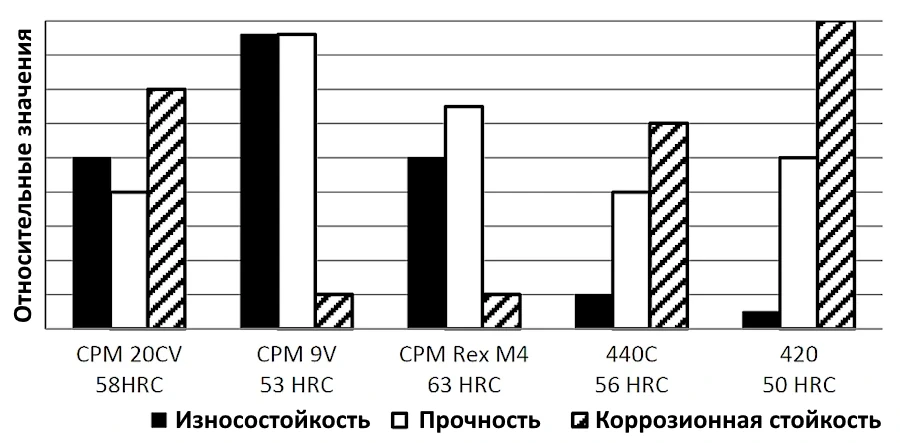

Сравнительный график стали

Химический состав

Химический состав марка стали CPM 20CV | |||||||

| C | Cr | Mo | V | W | Mn | Si | Fe |

| 1,9 | 20,0 | 1,0 | 4,0 | 0,6 | 0,3 | 0,3 | Остальное |

Физические свойства

- Плотность: 7616 кг/м3;

- Модуль упругости: 214 ГПа;

- Обрабатываемость: 35-40% 1% углеродистой стали;

- Коэффициент теплового расширения:

20 - 100 °C: 10.9X10-6 мм/мм/°C;

20 - 200 °C: 11.2X10-6 мм/мм/°C;

20 - 300 °C: 11.8X10-6 мм/мм/°C;

20 - 400 °C: 12.1X10-6 мм/мм/°C;

20 - 500 °C: 12.3X10-6 мм/мм/°C;

Удержание края

| Марка | % |

| CPM 20CV | 180 |

| 14-2-4CrMoV | 145 |

| 14-4CrMo | 120 |

| 440C | 100 |

Испытательная машина CATRA (Cutlery & Allied Trade Research Association | Ассоциация по исследованию ножевых изделий и смежных отраслей) измеряет общее количество пропитанных кремнием карт, разрезаемых в последовательности проходов вдоль лезвия. Это считается относительной мерой сохранения кромки и износостойкости.

Термическая обработка

- Отжиг: отжиг необходимо производить после горячей обработки и перед повторной закалкой. Нагрейте со скоростью не более 222 °C в час до 1016 - 1038 °C и выдерживайте при температуре в течение 1 часа на дюйм (25,4 мм) максимальной толщины не менее 2 часов. Затем медленно охладите в печи со скоростью не более 15 °C в час до 538 °C. Продолжайте охлаждение до температуры окружающей среды в печи или на воздухе. В результате твердость должна быть примерно 30 HRC или ниже.

Закаливание

- Предварительный нагрев: предварительно нагреть до 760 - 788 °C и выровнять.

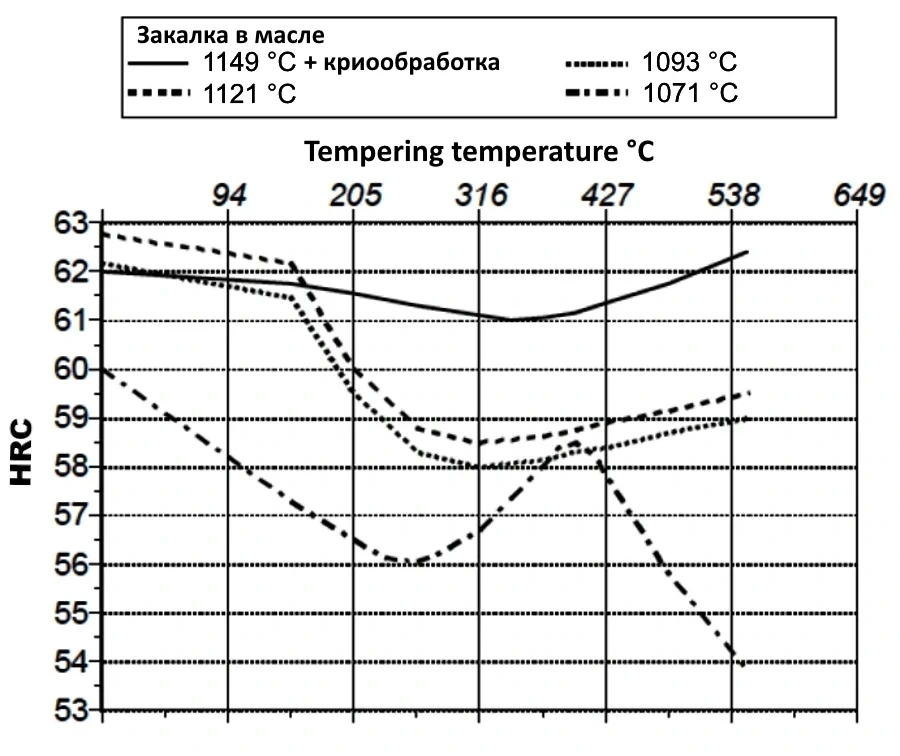

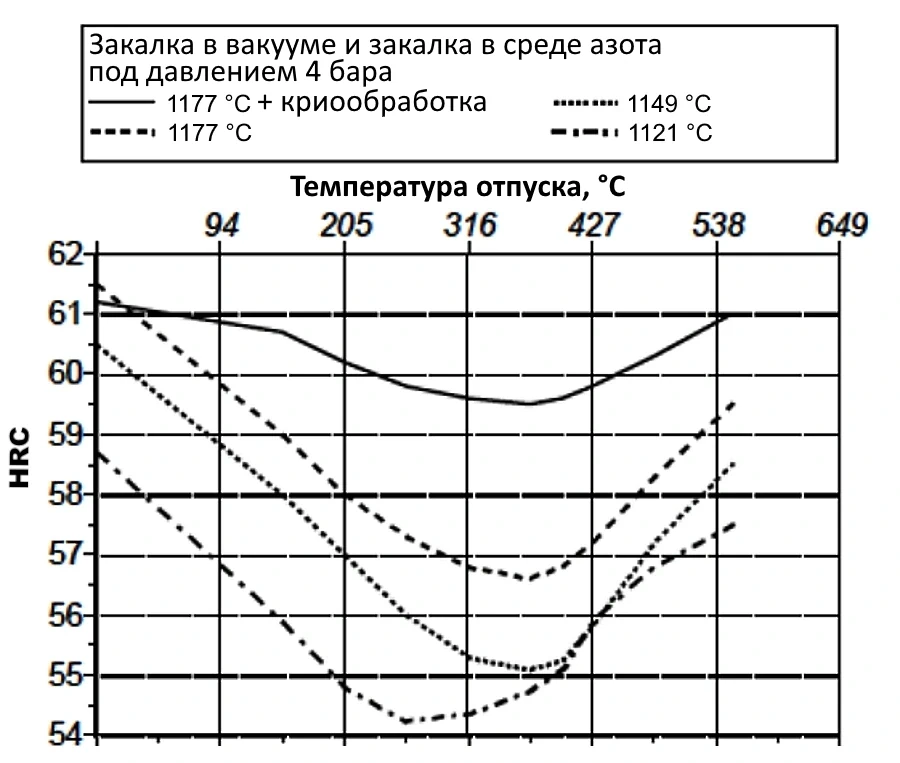

- Аустенизация (высокая температура): быстрый нагрев от предварительного нагрева до температуры в пределах 1071 - 1177 °C. Более низкая температура аустенизации максимизирует ударную вязкость. A более высокая температура аустенизации максимизирует износостойкость и коррозионную устойчивость. Держите при температуре аустенизации в течение 30 минут.

- Закалка: сжатый газ или теплое масло. Для сжатого газа печь должна иметь минимальное давление закалки 4 бар. Скорость закалки около 222 °C в минуту до температуры ниже 538 °C имеет решающее значение для получения желаемых свойств. Для масла закалите до почернения приблизительно до 482 °C, затем охладите на воздухе до 66 - 51 °C.

- Криогенная обработка: для аустенизации при 1149 °C или выше рекомендуется криогенная обработка после закалки до 66 - 51 °C для уменьшения остаточного аустенита. Охладите до -73 °C, извлеките из охлаждающей среды и дайте детали нагреться до температуры окружающей среды на неподвижном воздухе.

- Отпуск: отпуск проводят сразу после закалки или после закалки и криогенной обработки. Типичный диапазон температур составляет 204 - 427 °C. Выдерживать при температуре в течение 1 часа в дюйм (25,4 мм) толщины минимум 2 часа, затем охладить на воздухе до температуры окружающей среды.

Типичная эксплуатационная твердость составляет 56-59 HRC, хотя для повышения износостойкости могут использоваться более высокие значения твердости. Закалка между 427 - 583 °C снизит коррозионную стойкость и ударную вязкость.

Реакция на термическую обработку

- Для закалки в печи или соляной ванне:

- Для закалки в вакуумной печи:

CPM 20CV - порошковая нержавеющая сталь с высоким содержанием хрома и ванадия характеризуется отличной коррозионной стойкостью. В настоящее время является одной из "золотого" стандарта нержавеющих сталей для ножей с премиум сегмента.