CPM S110V - это высоколегированная мартенситная нержавеющая инструментальная сталь, изготовленная методом тигельной металлургии (CPM). CPM S110V (cpm-s110v) содержит высокую объемную долю как ванадий-богатых, так и ниобий-богатых первичных легированных карбидов для хорошей износостойкости по сравнению с другими коммерчески доступными инструментальными сталями. Она также обеспечивает лучшую коррозионную стойкость, чем 440C или CPM S90V.

CPM S110V (cmp 110v) доступна только по специальному запросу в состоянии как HIP или как плакатный слой на компонентах. Она не доступна в кованых или катаемых прутковых длинах.

Процесс CPM обеспечивает тонкое и равномерное распределение карбидов в стали CPM S110V по сравнению с традиционно производимыми высоколегированными инструментальными сталями, что обеспечивает относительно хорошие характеристики обработки, шлифовки и вязкости, несмотря на высокое содержание легирующих элементов.

Сталь была впервые представлена в 2005 году компанией Crucible Industries. Твердость 60 - 64 HRC. Сталь CPM S110V обладает хорошей износостойкостью, а ее коррозионная стойкость, пожалуй, даже лучше, чем у CPM S125V. Добавка ниобия к сплаву привела к образованию очень твердых и мелких карбидов, что может привести к снижению агрессивности кромки. Сталь относится к премиум классу.

Сферы применения

Твердые или плакированные компоненты, изготовленные методом HIP, требующие сочетания высокой износостойкости и хорошей коррозионной стойкости, такие как:

- Шнековые элементы, цилиндры и вкладыши для компаундных машин;

- Промышленные ножи, резаки и дисковые резаки;

- Валки и износостойкие компоненты пищевой и химической переработки.

Механическая обработка и шлифование

Из-за содержания карбида и высокой отожженной твердости обработка и шлифование CPM S110V будет сложнее, чем 440C (или D2), и сравнительно или немного сложнее, чем CPM S90V. Приемлемым является шлифовальное оборудование и методы, аналогичные используемым для CPM S90V. Для лучшей производительности с CPM рекомендуются диски из оксида алюминия типа SG или диски из CBN.

Коррозионная стойкость

CPM S110V демонстрирует повышенную коррозионную стойкость по сравнению с другими инструментальными мартенситными нержавеющими сталями высокой твердости, такими как 440C и CPM S90V.

Химический состав

Химический состав марка стали CPM S110V | ||||||||

| C | Cr | Mo | V | Mn | Nb | Si | Co | Fe |

| 2,8 - 2,9 | 14,0 - 15,3 | 0,9 - 1,2 | 9,0 | 0,4 | 3,0 | 0,6 | 2,5 | Остальное |

Износостойкость

CPM S110V имеет такое же высокое содержание ванадия, как и CPM S90V, плюс добавлен вклад 3,0% ниобия, что приводит к увеличению объема износостойких карбидов на 25%, включая на 50% больше износостойкого.

Термическая обработка

Отжиг

Нагреть до 900 °C, выдержать 2 часа, медленно охладить с максимальной скоростью 15 °C в час до 595 °C, затем охладить в печи или на воздухе до комнатной температуры.

Твердость после отжига: примерно 350-400 BHN.

Снятие напряжения

- Отожженный материал: нагреть до 595 - 705 °C, выдержать 2 часа, охладить в печи или на воздухе.

- Закаленный материал: нагреть до температуры 15 - 30 °C ниже исходной температуры отпуска, выдержать 2 часа, затем охладить в печи или на воздухе.

Закаливание

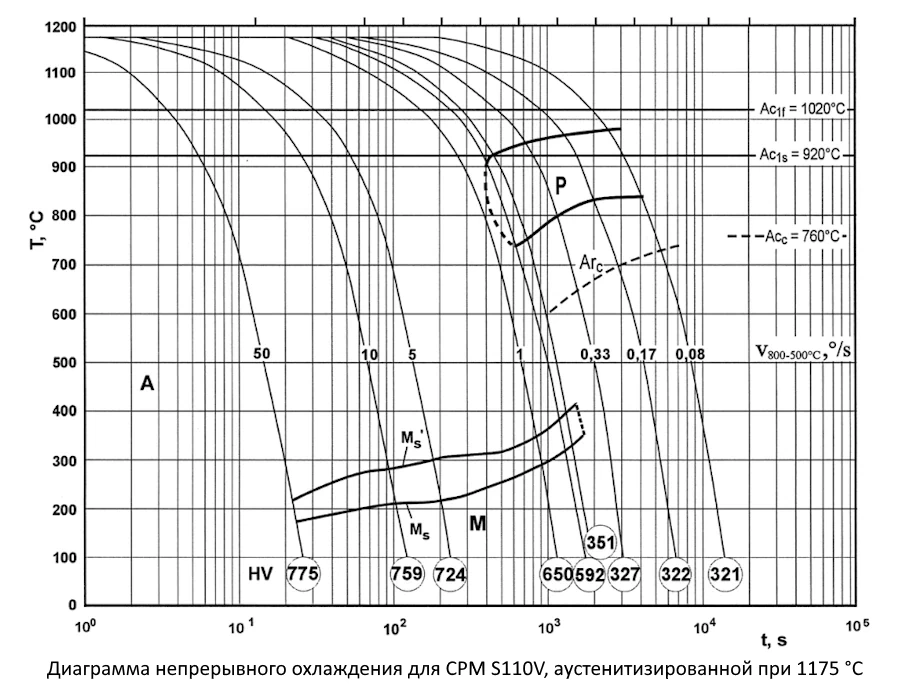

- Аустенизация: 1175 °C. Выдержка 20 минут.

- Закалка: закалка солью, прерывистая закалка маслом, закалка газом под положительным давлением или воздушное охлаждение при минимальной скорости охлаждения 140 °C/мин до температуры ниже 540 °C. Охладить до температуры ниже 50 °C перед отпуском. Для оптимальной реакции вакуумной термообработки рекомендуется закалка газом при минимальном давлении 4 бара.

- Отпуск: отпуск три раза, минимальное время выдержки 2 часа при температуре каждого отпуска. Полностью охладите до комнатной температуры между отпусками.

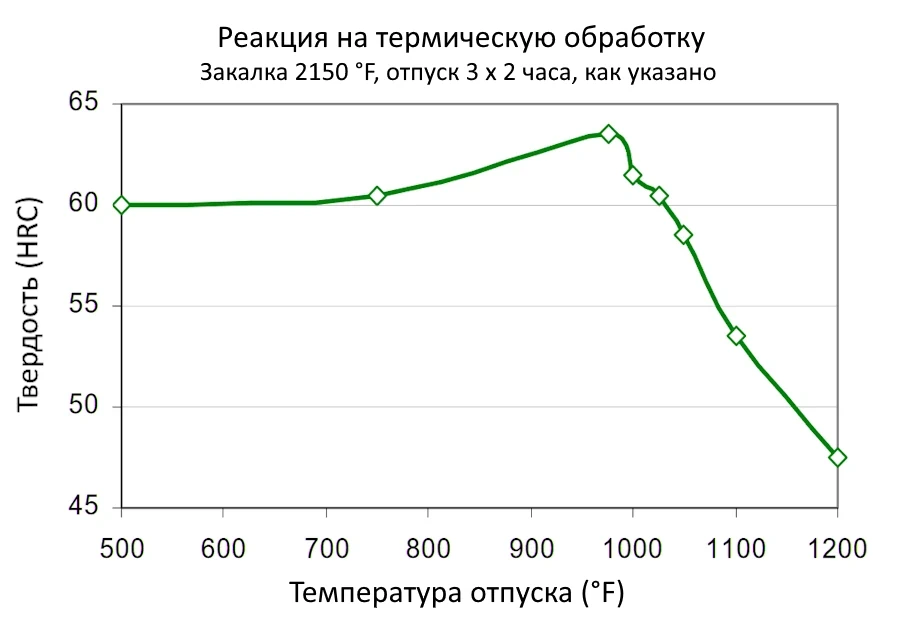

Температуры отпуска:

- 200 - 400 °C: лучшая коррозионная стойкость;

- 525 - 540 °C: максимальная твердость и предел текучести при сжатии, сниженная коррозионная стойкость;

- 550 - 565 °C: оптимально для лучшего снятия напряжения и размерной стабильности.Примечание: отпуск любой мартенситной нержавеющей стали выше 400 °C может снизить ее коррозионную стойкость.

Таблица: реакция на термическую обработку стали CPM S110V °F 500 750 975 1000 1025 1050 1100 1200 °C 260 400 524 540 552 566 593 649 HRC 60 60,5 63,5 61,5 60,5 58,5 53,5 47,5 - Глубокая заморозка (необязательно): во время отпуска при температуре 400 °C (750 °F) или ниже можно использовать обработку замораживанием между первым и вторым отпуском, чтобы уменьшить остаточный аустенит и максимизировать твердость. Обработка заморозкой всегда должна сопровождаться по крайней мере одной закалкой.

- Изменение размера: от +0,03 до +0,05% для полностью мартенситной микроструктуры. Наличие остаточного аустенита может снизить чистый рост.

Типичная твердость применения: 58/61 HRC.

Примечание: свойства, приведенные на этой странице данных, являются обычными значениями. Обычные изменения химического состава, размера и условий термической обработки могут привести к отклонению от этих значений.