CPM S35VN - это нержавеющая мартенситная сталь, разработанная для обеспечения улучшенной прочности по сравнению с CPM S30V. Она также легче подвергается обработке и полировке, чем CPM S30V. Ее химический состав был перебалансирован таким образом, что она образует некоторые карбиды ниобия вместе с карбидами ванадия и хрома. Замена карбидов ниобия на некоторые карбиды ванадия делает CPM S35VN примерно на 15-20% более прочной, чем CPM S30V, без потери износостойкости.

Улучшенная прочность CPM S35VN обеспечивает ей наилучшую устойчивость к сколам кромки. Поскольку и карбиды ванадия, и карбиды ниобия твердее и эффективнее карбидов хрома в обеспечении износостойкости, нержавеющие стали для лезвий CPM обеспечивают улучшенное удержание кромки по сравнению с обычными сталями с высоким содержанием хрома, такими как 440C и D2.

Процесс CPM позволяет производить очень однородную высококачественную сталь, характеризующуюся превосходной размерной стабильностью, пригодностью к шлифовке и вязкостью по сравнению со сталями, полученными традиционными методами плавки.

В общем, CPM S35VN - это высокопроизводительная нержавеющая сталь, которую ценят за отличный баланс сохранения кромки, вязкости и коррозионной стойкости. Она является популярным выбором для ножей, охотничьих и рыболовных принадлежностей и других режущих инструментов, где важны производительность и надежность.

CPM S35VN нержавеющая сталь производства США впервые была представлена в 2009 году компанией Crucible Industries. Твердость 59 - 64 HRC.

Сферы применения

- Специальные износостойкие столовые приборы;

- Пластиковые литейные и экструзионные питающие шнеки и матрицы;

- Компоненты обратного клапана;

- Оборудование для гранулирования;

- Износостойкие компоненты для пищевой и химической обработки.

Примечание: это некоторые типичные приложения. Ваша конкретная программа не должна приниматься без независимого исследования и оценки пригодности.

Химический состав

Химический состав марка стали CPM S35VN | ||||||||||||

| C | Cr | Mo | V | Mn | Nb | Si | W | S | P | Co | Ni | Fe |

| 1,4 | 14,0 | 2,0 | 3,0 | 0,5 | 0,5 | 0,4 | 0,5 | 0,03 | 0,03 | 0,5 | 0,4 | Остальное |

Физические свойства

- Модуль упругости: 221 гПа;

- Плотность: 7,47 г/см3;

- Теплопроводность при 93 °C: 17,31 Вт/м-°K;

- Коэффициент теплового расширения:

20 - 200 °C: 11.0X10-6 мм/мм/°C;

20 - 315 °C: 11.5X10-6 мм/мм/°C;

Механические свойства

Продольная прочность составляет около 25-28 фут-фунтов, поперечная прочность марок CPM в четыре или более раза выше, чем 440C и 154CM. Более высокие результаты поперечной прочности указывают на то, что CPM S35VN и CPM S30V намного более устойчивы к скалыванию и разрыву в приложениях, которые могут столкнуться с боковой нагрузкой. В производстве ножей более высокая поперечная прочность делает CPM особенно пригодной для больших лезвий.

Удержание краев

| Марка | % |

| CPM S35VN | 145* |

| CPM S30V | 145 |

| 154CM | 120 |

| 440C | 100 |

Испытательная машина CATRA (Cutlery & Allied Trades Research Association) выполняет стандартную операцию резки и измеряет количество пропитанных кремнием разрезанных карт. Это считается мерой относительной износостойкости, указанной в настоящей таблице, по сравнению со стандартом 440C.

*Оценка базируется на отзывах рынка

Коррозионная стойкость

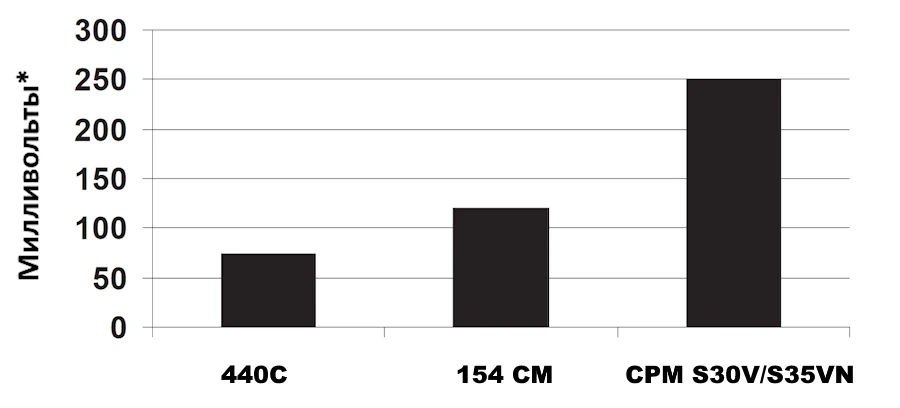

Измерение среднего потенциала точечной коррозии по поляризационным кривым, полученным в 5% растворе NaCl (хлорида натрия) при комнатной температуре: (высокое напряжение потенциала точечной коррозии указывает на лучшую коррозионную стойкость.)

*vs. Электрод сравнения Hg/HgO

Термическая обработка

- Ковка: 1150°C. Не ковать при температуре ниже 950 °C.

- Отжиг: нагреть до 900 °C, выдержать 2 часа, медленно охладить не быстрее 15 °C в час до 595 °C, затем охладить в печи или на воздухе до комнатной температуры.

Твердость после отжига: 255 BHN.

Снятие напряжения

- Отожженные детали: нагреть до 595 - 705 °C, выдержать 2 часа, охладить в печи или на воздухе.

- Закаленные детали: нагреть до 15 - 30 °C ниже исходной температуры отпуска, выдержать 2 часа, затем охладить в печи или на воздухе.

- Правка: лучше всего проводить при температуре 200 - 425 °C.

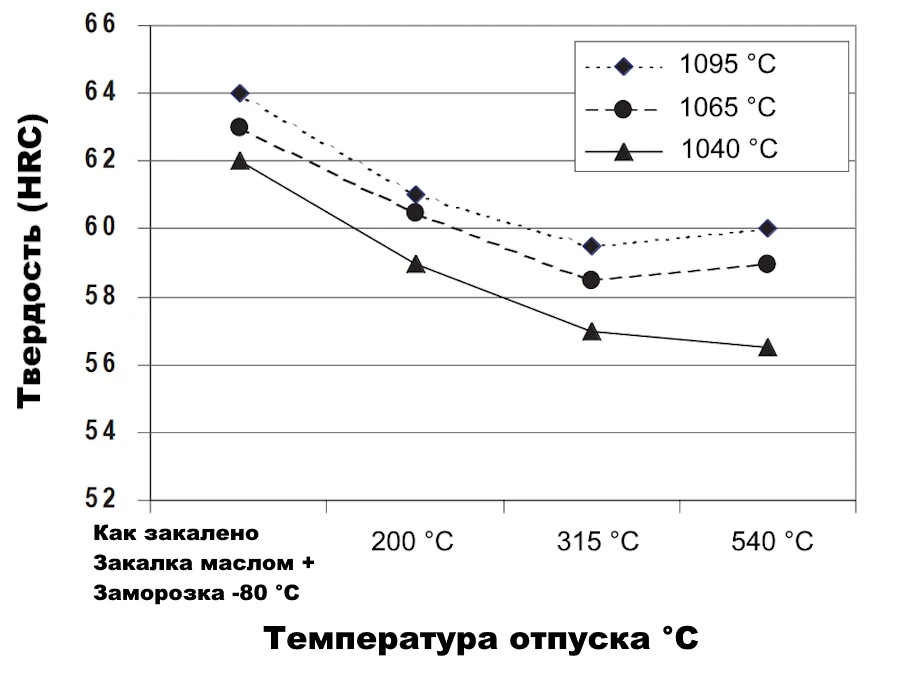

Закаливание

- Предварительный нагрев: нагрев до 845 - 870 °C. Выравнивание.

- Аустенизация: 1035 - 1095 °C, время выдержки при температуре 15 - 30 минут.

- Закаливание: закаливание на воздухе или под положительным давлением (минимум 2 бар) до температуры ниже 50 °C, или закаливание в соляной или прерывистой масляной среде до температуры около 540 °C, затем охлаждение на воздухе до температуры ниже 50 °C.

- Отпуск: двойной отпуск при температуре 200 - 400 °C. Выдержка не менее 2 часов каждый раз. Между первым и вторым отпуском можно использовать замораживание. Замораживание помогает добиться максимального закаливания и всегда должно сопровождаться как минимум одним отпуском.

ПРИМЕЧАНИЕ: Для оптимального снятия CPM S35VN можно отпускать при 540 - 550 °C. Отпуск в этом диапазоне может привести к понижению коррозионной стойкости. - Изменение размера: от +0,05 до +0,10% при мартенситном состоянии. Наличие остаточного аустенита может снизить чистый рост. При отпуске при 200 - 400 °C может потребоваться замораживание для минимизации остаточного аустенита.

Рекомендована термообробка:

Аустенизация 1065 °C. Закалка до температуры ниже 50 °C. Двойной отпуск при 315 °C не менее 2 часов каждый. Охлаждать до теплого состояния между отпусками. Между отпусками можно добавить обработку при отрицательной температуре.

Целевая твердость: 58 - 61 HRC.

Примечание: свойства, указанные на этой странице, являются обычными значениями. Обычные изменения в химии, размере и условиях термообработки могут привести к отклонениям от этих значений.

Реакция на термообработку - твердость (HRC) CPM S35VN | ||||||

| Температура аустенизации | ||||||

| 1040 °C | 1065 °C | 1095 °C | ||||

| Масло | Масло + Замораживание | Масло | Масло + Замораживание | Масло | Масло + Замораживание | |

| Температура отпуска | -80 °C | -80 °C | -80 °C | |||

| Как закалено | 60,5 | 62 | 62 | 63 | 63,5 | 64 |

| 200 °C | 57,5 | 59 | 57,5 | 60,5 | 59,5 | 61 |

| 315 °C | 57,5 | 57 | 59 | 58,5 | 59 | 59,5 |

| 540 °C | 57 | 56,5 | 59,5 | 59 | 58,5 | 60 |

| Результаты могут отличаться в зависимости от метода закалки и размера сечения. Максимальный отклик даст закалка в соляной или масляной среде. Вакуумное или атмосферное охлаждение может привести к снижению твердости на 1-2 единицы по шкале Роквелла. | ||||||

| Мінімальний час за темп. ауст. | 30 мин. | 30 мин. | 15 мин. | |||

| Минимальное количество закалки | 2 | 2 | 2 | |||

Обрабатываемость и шлифование

В отожженном состоянии CPM S35VN гораздо легче обрабатывать, чем CPM S90V и легче, чем CPM S30V. Рекомендуются аналогичное шлифовальное оборудование и методы, используемые для быстрорежущих сталей. Диски из оксида алюминия типа «SG» или CBN, как правило, показали наилучшие результаты при работе со сталями CPM.

CPM S35VN - мартенситная нержавеющая сталь премиального уровня, разработанная на основе стали CPM S30V Крисом Ривом и Диком Барбером (Crucible Industries). Сталь известна своим отличным балансом удержания кромки, вязкости и коррозионной стойкости, что делает ее популярным выбором для высококлассных ножей и других режущих инструментов.