PMD550 - это высокотехнологичная порошковая нержавеющая сталь от немецкого концерна DOERRENBERG, предназначенная для изготовления высокопроизводительных ножей и инструментальной оснастки благодаря отличной режущей способности и износостойкости. Сталь содержит высокий процент углерода (2,6%), хрома (17%), ванадия (3,3%) и кобальта (2%), обеспечивая высокую твердость (более 63 HRC), абразивную износостойкость и хорошую ударную вязкость.

PMD 550 (ПМД 550) - передовой материал, который был специально разработан для применений с экстремальными требованиями по износостойкости и коррозионной стойкости. Мартенситная нержавеющая сталь, изготовленная порошковой металлургией, сочетает в себе самые современные технологии материалов с практической гибкостью применения.

PMD-550 (ПМД-550) это настоящий универсал. Типичные применения можно найти в пластмассовой промышленности, особенно в обработке стекловолокна и высокоабразивных пластмасс. В пищевой промышленности, где требуются самые высокие стандарты гигиены и коррозии, он также предлагает значительные преимущества благодаря своей стойкости и твердости. Кроме того, материал идеально подходит для высоконагруженных изнашиваемых деталей в машиностроении и технологии формования.

PMD 550 (ПМД 550) впечатляет своей тонкой, однородной микроструктурой, достигнутой благодаря порошково-металлургическому процессу производства. Равномерно распределенные, мелкие карбиды обеспечивают исключительную износостойкость, одновременно повышая температурную стабильность материала. По сравнению с обычными сталями или проверенной PMD440, PMD550 предлагает расширенный спектр эксплуатационных характеристик, особенно при высоких механических и термических нагрузках.

Сталь обычно поставляется в состоянии мягкого отжига до макс. 330 HB.

Химический состав

Химический состав с кобальтом повышает твердость мартенситной матрицы как упрочнитель твердого раствора, обеспечивая превосходную поддержку износостойких карбидов. Кобальт также повышает температуру начала мартенситного образования. Таким образом, после закалки PMD550 менее склонен к остаточному аустениту по сравнению с вариантом стали без кобальта. Химический состав с высоким содержанием хрома около 17% обеспечивает превосходную коррозионную стойкость, тогда как повышенное содержание углерода и ванадия способствует образованию твердых карбидов.

| Химический состав марка стали PMD550 (ПМД550) | |||||

| C | Cr | Mo | V | Co | Fe |

| 2,66 | 17,0 | 1,8 | 3,3 | 2,0 | Остальное |

Закалка и покрытие - для максимальной производительности

Одним из ключевых преимуществ PMD550 является его превосходная термообрабатываемость. Благодаря целенаправленной аустенитизации с последующей соответствующей закалкой можно создать очень прочную мартенситную структуру. Последующий отпуск позволяет точно регулировать конечную твердость и вязкость, достигая значений твердости более 63 HRC. Несмотря на высокую твердость, коррозионная стойкость остается на очень хорошем уровне - решающее преимущество по сравнению с традиционными инструментальными сталями.

Кроме того, сочетание PMD550 и современных PVD-покрытий предлагает дополнительные преимущества в эксплуатационных характеристиках. Их можно наносить на закаленный материал, что еще больше повышает износостойкость и трибологические свойства, особенно в высокоабразивных условиях применения. Благодаря высокой горячей прочности основного материала, характеристики и срок службы покрытия сохраняются даже при повышенных температурах процесса. Это делает PMD550 идеальным для гибридных решений, которые должны соответствовать как максимальной твердости поверхности, так и требованиям к защите от коррозии.

Свойства стали

Порошково-металлургическая мартенситная нержавеющая сталь с высоким содержанием Co-, высоким объемом карбидов с мелко распределенными карбидами, однородной микроструктурой по всему поперечному сечению.

По сравнению с PMD440 (ПМД440), более высокая твердость и более высокая стабильность твердости при повышенных температурах.

Применение

Сталь PMD550 (ПМД550) позиционируется как настоящий универсал благодаря исключительному сочетанию высокой износостойкости, твердости (более 63 HRC) и коррозионной стойкости. Это делает ее идеальным выбором для критически нагруженных и агрессивных рабочих сред.

1. Пластмассовая промышленность и обработка абразивных полимеров

Это одно из ключевых применений. PMD550 прекрасно подходит для инструментов, контактирующих с высокоабразивными пластмассами, особенно теми, что содержат стекловолокно или другие наполнители. В этих условиях обычные стали быстро изнашиваются.

- Типичные детали: экструзионные шнеки, сопла, формованные вставки и другие высокоточно нагруженные элементы литейных форм.

- Преимущество: способность противостоять одновременному абразивному износу (от наполнителей) и возможной коррозии (от продуктов разложения полимеров).

2. Пищевая промышленность

В этой отрасли к материалам предъявляются самые высокие требования по гигиене и стойкости к коррозии.

- Типичные детали: режущие элементы, измельчители, ножи для промышленной обработки продуктов, детали насосов и клапанов.

- Преимущество: высокое содержание хрома (17%) обеспечивает отличную коррозионную стойкость к моющим средствам, кислотам и солям, используемым в процессах очистки и обработки, а высокая твердость гарантирует длительный срок службы.

3. Производство высокопроизводительных ножей и инструментария

Благодаря исключительной режущей способности, высокой твердости и ударной вязкости, PMD550 является идеальным материалом для режущего инструмента.

- Ножи: элитные кухонные, охотничьи и промышленные ножи, где необходима способность длительное время держать режущую кромку даже после интенсивного использования.

- Общий инструментарий: штампы, пуансоны, резаки и другие высоконагруженные детали, которые требуют комбинации износостойкости и механической прочности.

4. Машиностроение и технология формования

Материал используется для производства высоконагруженных изнашиваемых деталей.

- Типичные детали: направляющие, втулки, ролики и другие элементы, подвергающиеся постоянному трению, высокому давлению и повышенным температурам.

- Особенности: сохранение характеристик при повышенных температурах (высокая горячая прочность) и однородная микроструктура, что минимизирует риск преждевременного разрушения.

Физические свойства

| Коэффициент теплового расширения | 10-6⋅м м ⋅ К | 20-100°C 10,7 | 20-200°C 10,8 | 20-300°C 11,2 | 20-400°C 11,6 |

| Теплопроводность | Вт. м ⋅ К | 20°C 19,1 | 350°C 21,5 |

Термическая обработка

| Мягкий отжиг (только в нейтральной атмосфере) | ||

| Температура | Охлаждение | Твердость |

| 880 - 900°C | печь | макс. 330 HB |

| Снятие напряжения | ||

| Температура | Охлаждение | |

| 600 - 650°C | печь | |

| Закалка | ||

| Температура | Охлаждение | Отпуск |

| 1060 - 1130°C | Масло, газ под давлением (N2), воздух или горячая ванна 500-550°C | См. диаграмму отпуска |

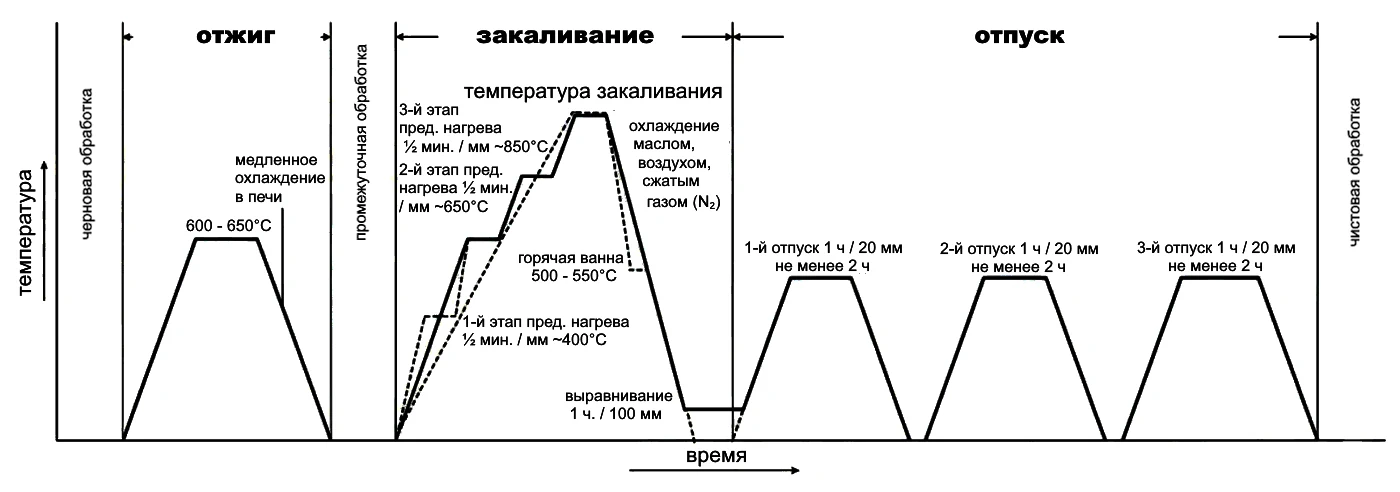

Диаграмма термического цикла PMD550 (ПМД550)

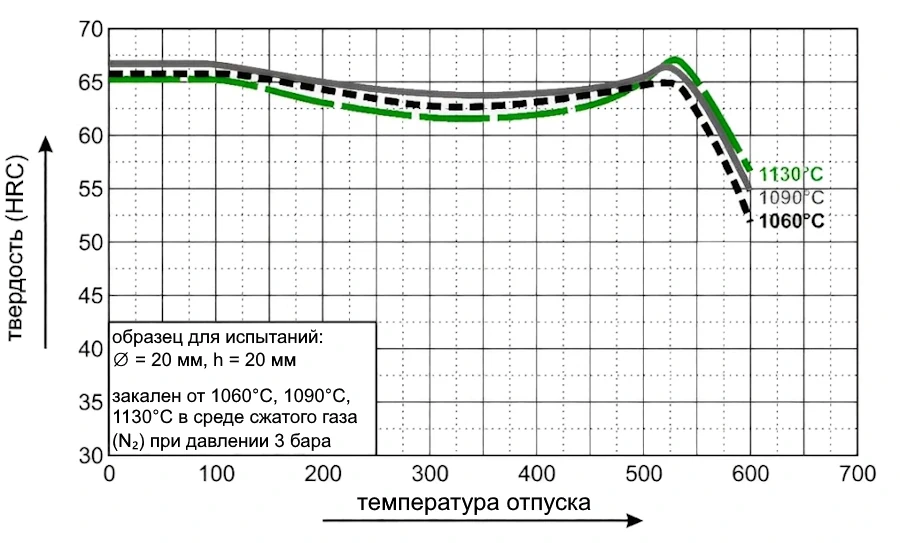

Диаграмма отпуска стали PMD550 (ПМД550)

Общее заключение о стали PMD550 (ПМД550)

PMD550 - это премиальная порошковая мартенситная нержавеющая сталь, которая представляет вершину технологии производства инструментальных материалов от концерна DOERRENBERG.

Благодаря уникальному химическому составу (высокое содержание C, Cr, V и добавление Co) и порошково-металлургическому процессу производства, эта сталь предлагает расширенный спектр эксплуатационных характеристик, недоступный для обычных инструментальных сталей.

Ключевая ценность PMD550 заключается в ее синергии свойств: она не просто твердая или просто стойкая к коррозии, а сочетает исключительную абразивную износостойкость (благодаря твердым карбидам ванадия и высокому углероду) с высокой коррозионной стойкостью (благодаря 17% хрома), сохраняя при этом отличную термообрабатываемость и минимальную склонность к остаточному аустениту (благодаря кобальту).

PMD550 - это высокотехнологичное решение для применений, где срок службы, надежность и производительность имеют критическое значение, особенно в условиях, требующих одновременной защиты от износа, коррозии и высоких механических / термических нагрузок.