Aperam MA5 | Nitrox (Нітрокс) - мартенситна нержавіюча сталь з високим ступенем твердості та покращеною стійкістю до корозії для ножових лез та ріжучих інструментів. На відміну від існуючих на ринку пропозицій сталі, що містять легуючі елементи, такі як молібден, вольфрам та ванадій, компанія Aperam розробила марку з подібними властивостями, скоригувавши додавання елементів, які менш чутливі до коливань цін (азот, хром).

Сталь Nitrox (від автора: Nitro x, Nitro-x) чудово підходить для клинків, ножів, призначених для різання продуктів які потребують високої корозійної стійкості. Nitrox має досить високу здатність до загартування. Сталь також застосовується для виробництва механічних деталей, промислових лез, різальних інструментів та іншого.

У класичних мартенситних нержавіючих сталях висока твердість, що забезпечує хорошу різальну крайку, досягається завдяки високому вмісту вуглецю.

Однак, збільшення вмісту вуглецю ускладнює та робить неповним розчинення карбідів хрому під час термічної обробки. Присутність грубих первинних карбідів та збіднення мартенситної матриці хромом негативно впливають на стійкість до корозії та якість поверхні після полірування.

Зазвичай для марок сталі з високим вмістом вуглецю стійкість до корозії покращують додаванням молібдену, але цей елемент є дуже дорогим порівняно з хромом.

Оптимальна твердість та стійкість до корозії для марки сталі MA5 досягається шляхом додавання значної кількості іншого елемента - азоту. Азот має подвійну перевагу: він твердіє, як і вуглець (який він може частково замінити), і одночасно покращує стійкість до корозії. Окрім азоту, збільшення вмісту хрому забезпечує дуже хорошу корозійну стійкість без додавання молібдену.

Ця марка сталі відповідає таким нормативним документам:

- Паспорт безпеки матеріалу (MSDS) від Stainless Europe: нержавіючі сталі (Європейська Директива 2001/58/EC).

- Європейська Директива 2013/28/UE щодо утилізації транспортних засобів і додатку II до неї від 27 червня 2002 року.

- Стандарт NFA 36 711 «Нержавіюча сталь, призначена для контакту з харчовими продуктами, товарами та напоями для споживання людиною та тваринами» (сталь не для пакування).

- Стандарт NSF/ANSI 51 для «Матеріалів для харчового обладнання» та вимогам F.D.A. (Управління з санітарного нагляду за якістю харчових продуктів і медикаментів США) щодо матеріалів, які контактують з їжею.

- Французький Декрет № 92-631 від 8 липня 1992 року та Регламент № 1935/2004 Європейського Парламенту та Ради від 27 жовтня 2004 року щодо матеріалів і виробів, призначених для контакту з харчовими продуктами.

- Французький Міністерський указ від 13 січня 1976 року, що стосується матеріалів і виробів з нержавіючої сталі, які контактують з харчовими продуктами.

- Рекомендація EDQM (Європейський директорат з якості лікарських засобів та охорони здоров'я): публікація «Метали та сплави, що використовуються в матеріалах і виробах, які контактують з харчовими продуктами - Практичний посібник для виробників і регулюючих органів - 1-е видання 2013 року».

Хімічний склад марка сталі Aperam MA5 | Nitrox (Нітрокс) | ||||||

| C | Mn | Cr | Mo | SI | N | Fe |

| 0,35 | 0,35 | 16,0 | - | 0,35 | 0,15 | Решта |

Основні характеристики

Основні характеристики сталі MA5:

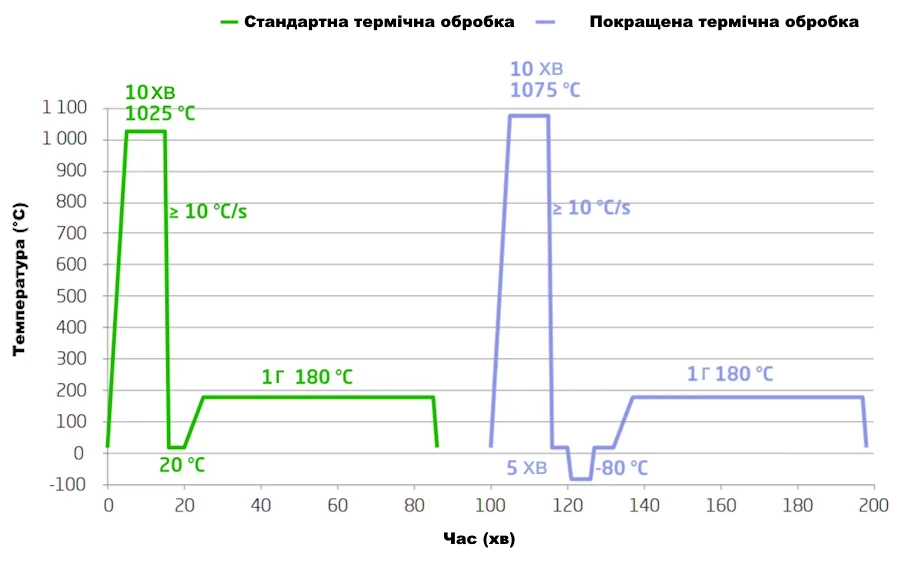

- Здатність до твердіння до високого рівня при помірній температурі аустенітизації (стандартна термічна обробка).

- Можливість додаткового зміцнення за допомогою кріогенної обробки після гартування (покращена термічна обробка).

- Добра ударостійкість після відпуску при низьких температурах.

- Дуже висока стійкість до корозії.

Сфери застосування Марка сталі MA5 рекомендована для таких застосувань:

- Леза для ножів та різного кухонного начиння для приготування їжі (середній та вищий ціновий сегмент).

- Леза для промислового обладнання.

- Різальні інструменти.

- Механічні деталі та інші інструменти.

Фізичні властивості

- Щільність (4 °C) - 7.7;

- Температура плавлення (°C) - 1400;

- Питома теплоємність (cДж/кг·K) при 20 °C - 460;

- Коефіцієнт теплопровідності (Вт/м·K)

- при 20 °C - 30;

- при 200 °C - 31;

- Середній коефіцієнт розширення (10⁻⁶ /K)

- при 20-200 °C - 11;

- при 20-400 °C - 12;

- Питомий електричний опір (Ом·м) при 20 °C - 6.2⋅10-7;

- Відносна магнітна проникність (H=800 А/м) при 20 °C - 700;

- Модуль Юнга (ГПа) при 20 °C - 215;

Механічні властивості

Після відпалу (стан поставки)

Відповідно до ISO 6892-1, Частина 1

Зразок перпендикулярно до напрямку прокатки.

Lo: 80 мм (товщина < 3 мм), 5.65 √ So (товщина ≥ 3 мм).

| Опір на розрив | (1) (MPa) | Rp0,2 (2) (MPa) | A (3) % | Твердість HRB |

| Типові значення | 680 | 390 | 21 | 89 |

▸ (1) Тимчасовий опір розриву (Rm) ▸ (2) Межа плинності (Rp 0,2 ) ▸ (3) Відносне подовження (A)▸

| Твердість Типові значення (1) | 10 хвилин при 1025°C. Охолодження примусовим повітрям до 20°C. Відпуск протягом 1 години при 180°C. | 10 хвилин при 1075°C. Охолодження примусовим повітрям до -80°C. Відпуск протягом 1 години при 180°C. | ||

| Grades | HRC | HV | HRC | HV |

| 1.4028/MA3 | 54.4 | 585 | - | - |

| 1.4034/MA4 | 55.7 | 609 | 60.6 | 711 |

| 1.4116 | 56.8 | 630 | 58.8 | 671 |

| MA5 | 58.0 | 653 | 61.1 | 722 |

1) Значення не гарантуються, оскільки вони були отримані після термічної обробки в лабораторії з урахуванням температури металу, а не температури печі.

Вплив температури аустенітизації на твердість сталі MA5.

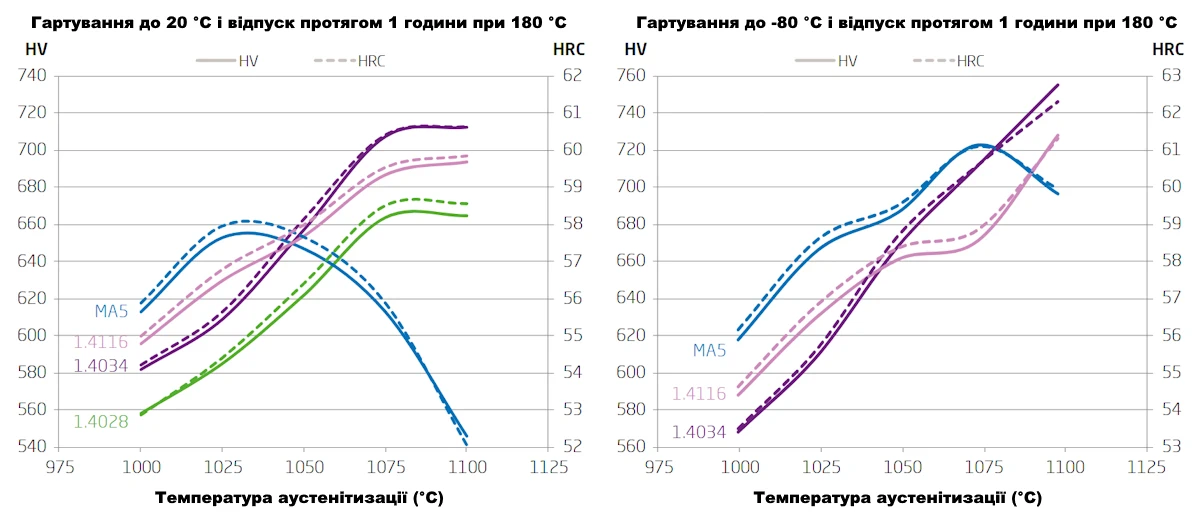

Сталь марки MA5 досягає максимальної твердості при аустенітизації за 1025 °C після гартування до 20 °C і відпуску при 180 °C. За таких умов обробки, які називаються стандартними, оскільки їх легко застосувати на промисловому обладнанні, сталь MA5 має вищий рівень твердості, ніж сталі марок 1.4034 і 1.4116 (див. графік ліворуч).

При температурах аустенітизації, вищих за 1025 °C, твердість сталі MA5 знижується. Це відбувається через надмірну кількість залишкового аустеніту, що є результатом високого вмісту хрому в цій марці сталі, який знижує температуру Mf нижче кімнатної.

Для додаткового зміцнення необхідно продовжити розчинення карбідів хрому, підвищуючи температуру аустенітизації, а також провести кріогенну обробку при температурі нижче Mf, щоб забезпечити повне перетворення аустеніту на мартенсит. Завдяки кріогенній обробці при -80 °C після гартування, максимальна твердість досягається при аустенітизації за 1075 °C. Цей покращений метод дозволяє збільшити твердість приблизно на 3 HRC порівняно зі стандартним методом, що дає змогу сталі MA5 зберігати вищий рівень твердості, ніж марки 1.4034 і 1.4116, після аналогічної обробки (див. графік праворуч).

Метою відпуску є зменшення крихкості сирого матеріалу після гартування завдяки зняттю залишкових напружень та допущенню дуже обмеженого повторного виділення дрібних карбідів і нітридів хрому. Покращення крихкості контролюється вимірюванням ударної в'язкості за допомогою випробування на удар за методом Шарпі. Значне покращення настає лише починаючи з температури відпуску 180 °C.

Чим менше вуглецю містить марка сталі, тим значнішим є це покращення, тому марка MA5 має вищу ударну в'язкість, ніж марки 1.4034 і 1.4116 (графік ліворуч).

Твердість падає зі збільшенням температури відпуску для вуглецевих марок сталі, тоді як для азотної марки MA5 вона спочатку зростає, а потім знижується - що повертає її після відпуску при 180 °C до того ж рівня твердості, що й у сирому загартованому стані (графік праворуч).

Отже, відпуск при 180 °C є оптимальним для MA5, оскільки він достатньо покращує ударостійкість, не погіршуючи рівень твердості порівняно із сирим загартованим станом.

Стійкість до корозії

Вплив умов термічної обробки

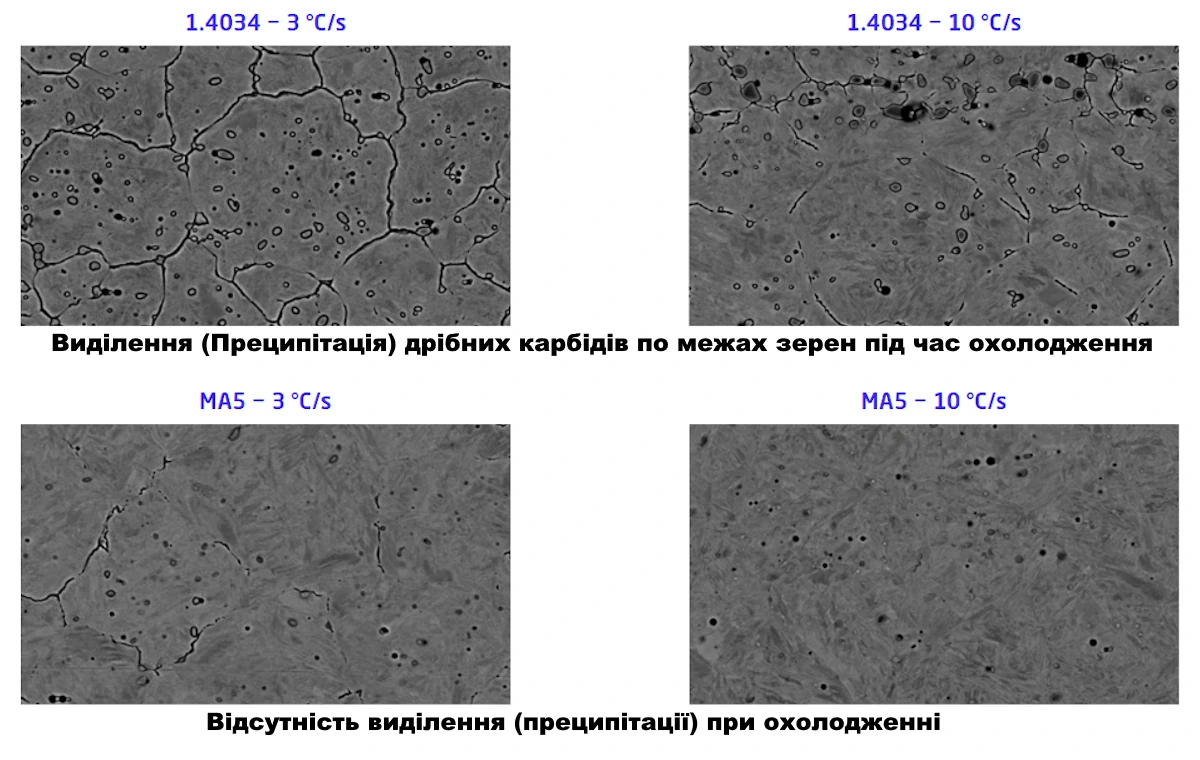

Корозійна стійкість залежить від використаних умов загартування та відпуску, і головним чином від швидкості охолодження після аустенітизації. Нижче критичної швидкості охолодження, порядку 10°C/с, спостерігається втрата стійкості до пітингової корозії, що спричинено виділенням карбідів і нітридів хрому, яке призводить до збіднення хрому навколо цих виділень. На практиці це означає, що просте повітряне охолодження слід виключити, а охолодження повинно здійснюватися за допомогою примусового відновного газу або загартування в оливі.

Термічна обробка: аустенітизація протягом 10 хвилин при 1050°C з подальшим охолодженням з різною швидкістю до 300°C. Спостереження за допомогою СЕМ (сканувального електронного мікроскопа) дзеркально відполірованого стану після легкого електрохімічного травлення.

MA5 менш чутлива до швидкості охолодження, ніж марки з більш високим вмістом вуглецю, такі як марка 1.4034 (див. рисунок вище). Однак, для уникнення будь-якого ризику виділення (преципітації) під час охолодження, рекомендується швидкість охолодження не менше 10°C/с.

Умови відпуску також можуть погіршувати корозійну стійкість. Дійсно, температуру відпуску вище 300°C також слід виключити, оскільки вона призводить до виділення карбідів і нітридів хрому і, відповідно, до локалізованого збіднення хрому.

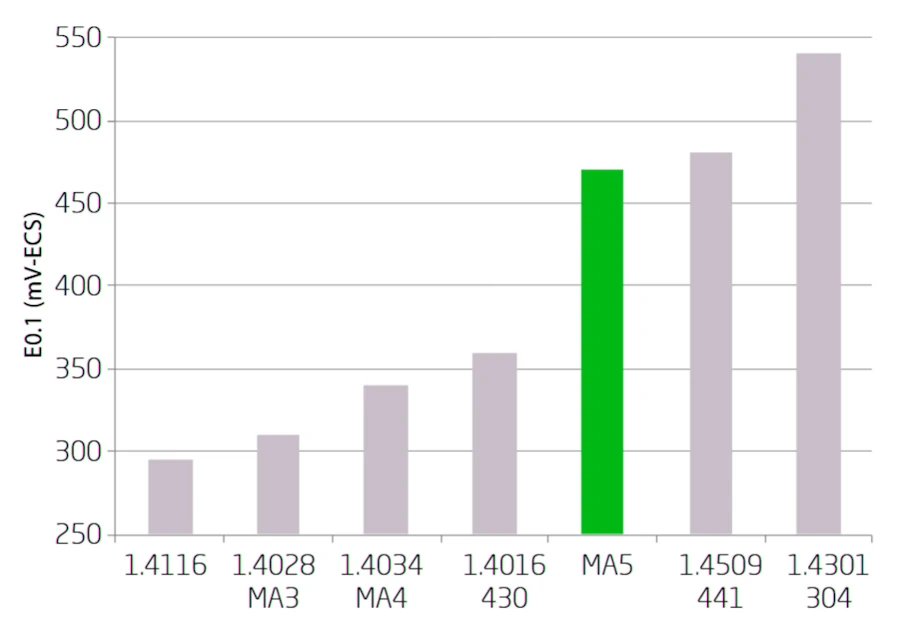

Стійкість до пітингової корозії

Стійкість до корозії залежить від хімічного складу сталі. Сприятливими хімічними елементами є хром, молібден та азот, а для мартенситних нержавіючих сталей, зокрема, несприятливим хімічним елементом є вуглець через його здатність поглинати хром у формі карбідів хрому, які не повністю розчинилися під час аустенітизації. Сприйнятливість до пітингової корозії вимірюється за допомогою електрохімічного тесту на множинну піттингову корозію (multi-pitting test), який дає доступ до її пітингового потенціалу. Чим вищий пітинговий потенціал, тим більш стійкою є марка до пітингової корозії.

Хімічний склад MA5 був спеціально скоригований (високий вміст Cr, високий N, помірний C), щоб гарантувати хорошу стійкість до пітингової корозії, значно вищу, ніж у мартенситних нержавіючих сталей на основі вуглецю. MA5 має таку ж стійкість до пітингової корозії, як і стабілізована феритна марка 1.4509 (18% Cr, TiNb), і знаходиться між стійкістю феритної 1.4016 (16% Cr) та аустенітної 1.4311 (18% Cr−8% N). Таким чином, ножі з MA5 так само придатні для миття в посудомийній машині, як і будь-які інші столові прилади.

Багатопітинговий тест (або Тест на множинну пітингову корозію) у розчині 0.02M NaCl при 23°C, pH=6.6.

Вплив механічних операцій

Локалізований нагрів, спричинений механічними фінішними операціями, такими як шліфування, заточування, полірування або нарізання канавок (жолоблення), не повинен викликати температури, вищі за рекомендовану температуру відпуску.

Нарешті, стан поверхні є ще одним фактором, який може впливати на корозійну стійкість. Що стосується полірування, низька шорсткість поверхні завжди є кращою.

Придатність для контакту з харчовими продуктами

MA5 придатна для контакту з харчовими продуктами. Вона відповідає критеріям випробувань на виділення (міграцію) відповідно до рекомендацій EDQM (Європейський директорат з якості лікарських засобів та охорони здоров'я) та Італійського Декрету від 21 березня 1973 року.

Швидкість виділення елементів для дзеркально відполірованої поверхні (фінішна обробка повстю з алмазним напиленням 1 μm), а також для полірованої поверхні з обробкою 1200 grit (наждачний папір із карбіду кремнію 1200 grit) значно нижча за необхідні граничні значення.

Зварювання

Як і для всіх мартенситних нержавіючих сталей, при зварюванні MA5 необхідні певні запобіжні заходи, оскільки мартенситне перетворення має тенденцію викликати тріщиноутворення (іноді відкладеного характеру) при температурах нижче 400°C. Рекомендується попередньо нагріти деталі приблизно до 200°C перед їх зварюванням.

У процесах зварювання, які вимагають використання захисного газу (TIG, MIG, плазма), використання водню та азоту суворо заборонено.

Мартенситні нержавіючі сталі можуть з'єднуватися точковим зварюванням, шовним зварюванням, а також дуговим зварюванням.

Рекомендовано проводити термічну обробку після зварювання.

Коли зварювання виконується без присадного металу (наповнювача), можуть бути використані наступні термічні обробки після зварювання:

- Пом'якшення (Відпал) при температурі між 650 та 800°C, але в цьому випадку корозійна стійкість погіршується.

- Аустенітизація при 1025°C, з подальшим відпуском при 180°C.

Коли зварювання проводиться з присадним металом (наповнювачем), вибір відбувається між:

- Сплавом, що має той самий склад, що й основний метал (гомогенне зварювання з електродом або дротом AWS 420), з післяопераційною термічною обробкою, як зазначено вище, якщо потрібно отримати однакову твердість зварного шва та основного металу.

- Сплавом, що відрізняється за складом від основного металу (гетерогенне зварювання з електродом або аустенітним дротом типу ER 308L, 309L або 316L відповідно до EN-ISO 14343), але післяопераційна термічна обробка завжди має бути застосована для запобігання крихкості ЗТВ (Зони Термічно Впливу - Heat Affected Zone).

| Процес зварювання | Без присадного матеріалу | З присадним металом | Захисний газ | ||

| Типові товщини | Товщини | Присадний метал | Водень та азот заборонені в усіх випадках | ||

| Пруток | Дріт | ||||

| Контактне зварювання: точкове, шовне | ≤ 2 мм | - | - | - | - |

| TIG | ≤ 1.5 мм | > 0.5 мм | ER 309 L (Si) ER 420 (1) | ER 309 L (Si) ER 420 (1) | Ar, Ar + He |

| PLASMA | ≤ 1.5 мм | > 0.5 мм | - | ER 309 L (Si) ER 420 (1) | Ar |

| MIG | - | > 0.8 мм | - | ER 309 L (Si) ER 420 (1) | Ar + 2 % CO2 or Ar + 2 % O2 |

| S.A.W. | - | > 2 мм | - | ER 309 L (Si) ER 420 (1) | - |

| Electrode | - | Repairs | ER 309 L (Si) ER 420 (1) | - | - |

| Laser | ≤ 5 мм | - | - | - | He |

1) Гомогенний присадний метал ER 420 слід використовувати, якщо необхідно провести подальше загартування та відпуск для отримання однакової твердості у зварному шві та основному металі.

Травлення

Зварні шви необхідно протравити та репасивувати, щоб відновити корозійну стійкість основного металу.

Травлення можна виконувати в ванні або локально за допомогою спеціальних паст, розроблених для нержавіючих сталей.

Для травлення можна використовувати суміш азотної та плавикової кислот (15% HNO3+1% HF). Для пасивації можна використовувати азотну кислоту концентрацією 25% (2 години при 20°C або 10 хвилин при 50°C), після чого необхідно провести ретельне промивання холодною водою (згідно з EN−ISO 14343).

Труба Нержавіюча Кругла

Труба Нержавіюча Кругла  Труба Нержавіюча Квадратна

Труба Нержавіюча Квадратна  Труба Нержавіюча Прямокутна

Труба Нержавіюча Прямокутна  Труба Нержавіюча Овальна

Труба Нержавіюча Овальна  Відвід Нержавіючий

Відвід Нержавіючий  Кришка Нержавіюча Декоративна

Кришка Нержавіюча Декоративна  Фланець Нержавіючий

Фланець Нержавіючий  Заглушка Нержавіюча

Заглушка Нержавіюча  Тримач Поручня Нержавіючий

Тримач Поручня Нержавіючий