CPM S110V - це високолегована мартенситна нержавіюча інструментальна сталь, виготовлена методом тигельної металургії (CPM). CPM S110V (cpm-s110v) містить високу об'ємну частку як ванадій-багатих, так і ніобій-багатих первинних легованих карбідів для гарної зносостійкості в порівнянні з іншими комерційно доступними інструментальними сталями.

Вона також забезпечує кращу корозійну стійкість ніж 440C або CPM S90V.

CPM S110V доступна лише за спеціальним запитом у стані як HIP або як плакований шар на компонентах. Вона не доступна у кованих або катаних пруткових довжинах.

Процес CPM забезпечує тонкий та рівномірний розподіл карбідів у сталі CPM S110V у порівнянні з традиційно виробленими високолегованими інструментальними сталями, що забезпечує відносно хороші характеристики обробки, шліфування та в'язкості, незважаючи на високий вміст легуючих елементів.

Сталь була вперше представлена 2005 року компанією Crucible Industries. Твердість 60 - 64 HRC. Сталь CPM S110V має хорошу зносостійкість, а її корозійна стійкість, мабуть, навіть краща, ніж у CPM S125V. Добавка ніобію до сплаву призвела до утворення дуже твердих та дрібних карбідів, що може призвести до зниження агресивності кромки. Сталь відноситься до преміум класу.

Сфери застосування

Тверді або плаковані компоненти, виготовлені методом HIP, що вимагають поєднання високої зносостійкості та хорошої корозійної стійкості, такі як:

- Шнекові елементи, циліндри та вкладиші циліндрів для компаундних машин;

- Промислові ножі, різаки та дискові різаки;

- Валки та зносостійкі компоненти для харчової та хімічної переробки.

Механічна обробка та шліфування

Через вміст карбіду та високу відпалену твердість обробка та шліфування CPM S110V буде складніша, ніж 440C (або D2), і порівняно або трохи складніша, ніж CPM S90V. Прийнятно шліфувальне обладнання та методи, аналогічні тим, що використовуються для CPM S90V. Для кращої продуктивності зі сталями CPM рекомендуються диски із оксиду алюмінію типу SG або диски із CBN.

Корозійна стійкість

CPM S110V демонструє підвищену корозійну стійкість у порівнянні з іншими інструментальними мартенситними нержавіючими сталями високої твердості, такими як 440C та CPM S90V.

Хімічний склад

Хімічний склад марка сталі CPM S110V | ||||||||

| C | Cr | Mo | V | Mn | Nb | Si | Co | Fe |

| 2,8 - 2,9 | 14,0 - 15,3 | 0,9 - 1,2 | 9,0 | 0,4 | 3,0 | 0,6 | 2,5 | Решта |

Зносостійкість

CPM S110V має такий самий високий вміст ванадію, як і CPM S90V, плюс доданий вклад 3,0% ніобію, що призводить до збільшення обсягу зносостійких карбідів на 25%, включаючи на 50% більше зносостійкого.

Термічна обробка

Відпал

Нагріти до 900 °C, витримати 2 години, повільно охолодити з максимальною швидкістю 15 °C на годину до 595 °C, потім охолодити в печі або на повітрі до кімнатної температури.

Твердість після відпалу: приблизно 350-400 BHN.

Зняття напруги

- Відпалений матеріал: нагріти до 595 - 705 °C, витримати 2 години, охолодити в печі або на повітрі.

- Загартований матеріал: нагріти до температури 15 - 30 °C нижче за вихідну температуру відпуску, витримати 2 години, потім охолодити в печі або на повітрі.

Загартування

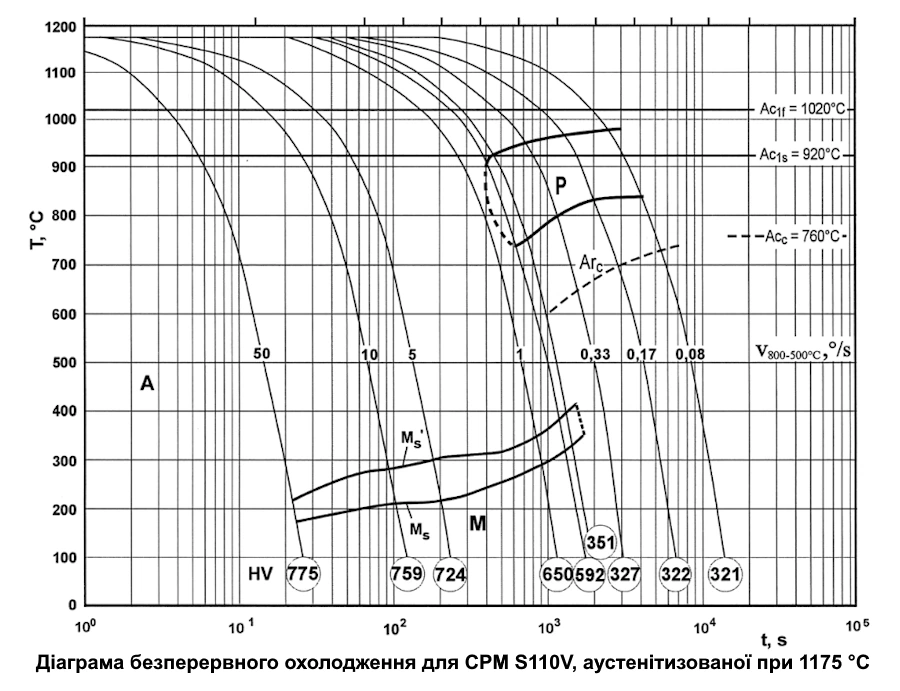

- Аустенізація: 1175 °C. Витримка 20 хвилин.

- Гасіння: гасіння сіллю, переривчасте гасіння в оливі, гасіння газом з позитивним тиском або повітряне охолодження з мінімальною швидкістю охолодження від 140 °C/хв до температури нижче 540 °C. Перед темперуванням охолодіть до температури нижче 50 °C. Для оптимальної реакції вакуумної термічної обробки рекомендується мінімальний тиск газу 4 бар.

- Відпуск: відпуск три рази, мінімальний час витримки 2 години при температурі кожного відпуску. Повністю охолодіть до кімнатної температури між відпустками.

Температури відпуску:

- 200 - 400 °C: краща корозійна стійкість;

- 525 - 540 °C: максимальна твердість і межа плинності при стисканні, знижена корозійна стійкість;

- 550 - 565 °C: оптимально для кращого зняття напруги та розмірної стабільності.Примітка: відпуск будь-якої мартенситної нержавіючої сталі вище 400 °C може знизити її корозійну стійкість.

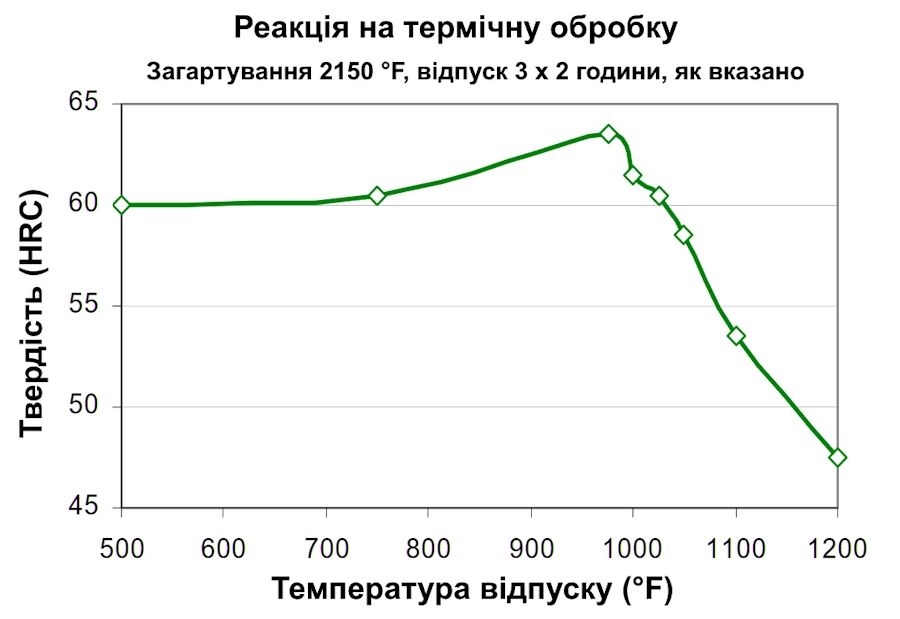

Таблиця: реакція на термічну обробку сталі CPM S110V °F 500 750 975 1000 1025 1050 1100 1200 °C 260 400 524 540 552 566 593 649 HRC 60 60,5 63,5 61,5 60,5 58,5 53,5 47,5 - Глибоке заморожування (необов’язково): під час відпуску при температурі 400 °C (750 °F) або нижче можна використовувати обробку заморожуванням між першим і другим відпуском, щоб зменшити залишковий аустеніт і максимізувати твердість. Обробка заморожуванням завжди повинна супроводжуватися принаймні одним загартовуванням.

- Зміна розміру: від +0,03 до +0,05% для повністю мартенситної мікроструктури. Наявність залишкового аустеніту може зменшити чистий ріст.

Типова твердість застосування: 58/61 HRC.

Примітка: властивості, наведені в цій сторінці даних, є типовими значеннями. Звичайні зміни хімічного складу, розміру та умов термічної обробки можуть спричинити відхилення від цих значень.

Труба Нержавіюча Кругла

Труба Нержавіюча Кругла  Труба Нержавіюча Квадратна

Труба Нержавіюча Квадратна  Труба Нержавіюча Прямокутна

Труба Нержавіюча Прямокутна  Труба Нержавіюча Овальна

Труба Нержавіюча Овальна  Відвід Нержавіючий

Відвід Нержавіючий  Кришка Нержавіюча Декоративна

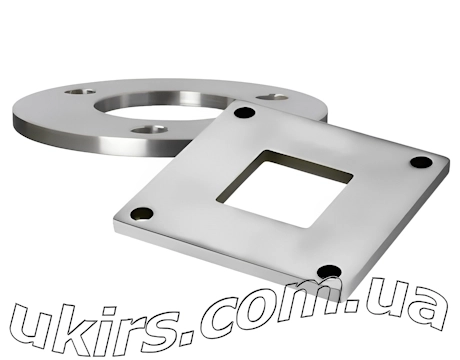

Кришка Нержавіюча Декоративна  Фланець Нержавіючий

Фланець Нержавіючий  Заглушка Нержавіюча

Заглушка Нержавіюча  Тримач Поручня Нержавіючий

Тримач Поручня Нержавіючий