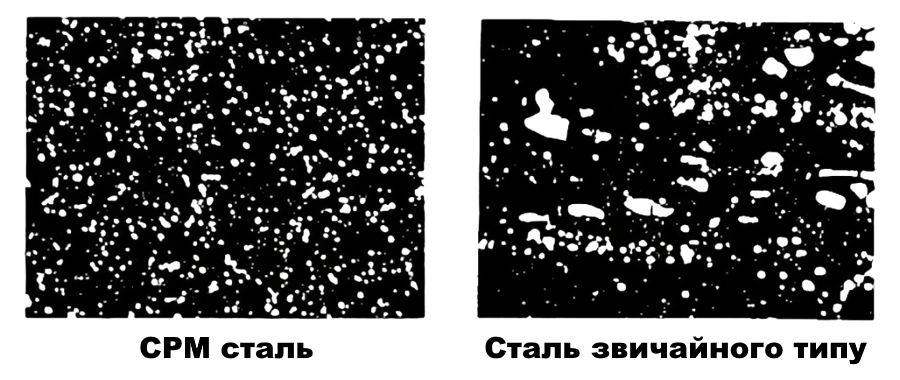

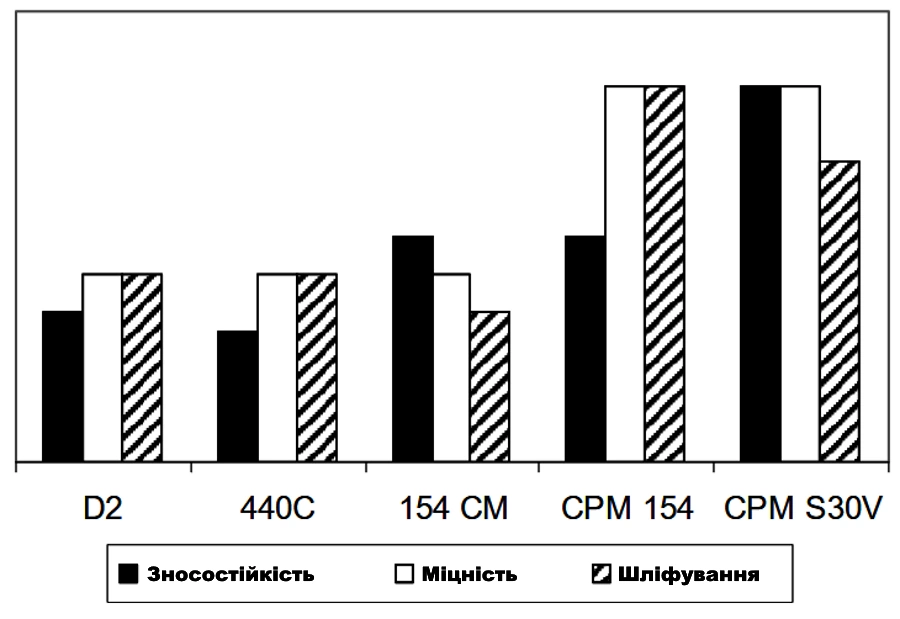

CPM 154 - це версія стандартної сталі Crucible 154 CM, вироблена CPM. Процес виробництва CPM забезпечує рівномірний розподіл карбідів у цій марці, що забезпечує CPM 154 легше шліфування та полірування, а також кращу міцність, ніж у звичайної сталі 154 CM, зберігаючи при цьому схожі характеристики термообробки та зносу.

CPM 154 забезпечує кращу корозійну стійкість, кращу зносостійкість та кращу твердість при високих температурах, ніж 440C, а також більшу міцність. Для виробників ножів він забезпечує краще збереження кромки та опір сколам, ніж 440C.

Сталь марки CPM 154 - нержавіюча порошкова сталь, розроблена в 2006 році компанією Crucible Industries, США. Твердість 61-62 HRC. Вміст карбідів близько 17%. Дуже зносостійка. Добре тримає гостроту кромки, стійка до викришування. Є однією з найпопулярніших сталей для ножів середнього та трохи вище за середній клас. У заточенні невибаглива.

Процес CPM дозволяє отримувати дуже однорідну, високоякісну сталь, що характеризується чудовою розмірною стабільністю, шліфуванням та міцністю в порівнянні зі сталями, отриманими традиційними способами.

CPM 154 - це практично повний аналог сталі ATS-34 і RWL-34. CPM 154 відмінна робоча сталь, що легко заточується, в ціновому діапазоні дорівнює порошковим сталям СРМ S30V і СРМ S35V. На думку Міка Страйдера (Mick Strider) та Дуейна Дуайєра (Duane Dwyer) із Strider Knives між експлуатаційними характеристиками та властивостями клинків зі сталей CPM 154, СРМ S30V та СРМ S35V можна сміливо поставити знак рівності.

В цілому, CPM 154 - це високоякісна сталь, яка добре підходить для різних завдань з різання. Якщо ви шукаєте ніж із чудовим збереженням ріжучої кромки, зносостійкістю та міцністю, CPM 154 - чудовий варіант для розгляду.

Застосування

- Столові прилади;

- Підшипники;

- Корозійностійкі інструменти;

- Ножі.

Примітка: це деякі типові програми застосування. Вашу конкретну програма не слід проводити без незалежного вивчення та оцінки на придатність.

Порівняння сталі для лез

Хімічний склад

Хімічний склад марка сталі CPM 154 | |||||||||

| C | Cr | Mo | W | V | Mn | Si | S | P | Fe |

| 1,05 | 14,0 | 4,0 | 0,4 | 0,4 | 0,5 | 0,8 | 0,03 | 0,03 | Решта |

Фізичні властивості

- Модуль пружності: 207 ГПа;

- Щільність: 7,78 г/см3;

- Теплопровідність: 15 Вт/(м.К);

- Коефіцієнт теплового розширення:

-74 °C - 21 °C: 7.02X10-6 мм/мм/°C;

21 °C - 38 °C: 7.33X10-6 мм/мм/°C;

21 °C - 149 °C: 10.35X10-6 мм/мм/°C;

21 °C - 260 °C: 10.91X10-6 мм/мм/°C;

Оброблюваність

Завдяки процесу обробки CPM, сталь CPM 154 легше обробляти та шліфувати, ніж стандартний 154 CM. Загальні параметри обробки аналогічні 154CM і 440C.

Механічні властивості

| Марка | Твердість (HRC) | Зносостійкість * | Загальний обсяг карбіду |

| 154 CM | 58,5 | 49 мг | 17,5% |

| 440C | 57,5 | 66 мг, 55 мг | 12,0% |

* Зносостійкість вимірюється методом стирання штифтом. Найменше число (мг.) означає меншу втрату ваги (мг.) і, отже, кращу зносостійкість.

| Твердість у гарячому стані | |||||

| Термічна обробка | Початковий HRC | HRC перевірено на | Остаточний HRC | ||

| 204 °C | 260 °C | 315 °C | |||

| A | 62 | 59 | 58 | 55 | 60 |

| B | 62 | - | - | 55 | 62 |

| C | 64 | - | - | 57 | 64 |

- (A) Аустенітизовано при 1066 °C 1 год., загартування в оливі, кріообробка, відпуск 316 °C 1 год.;

- (B) Аустенітизовано при 1066 °C 1 год., загартування в оливі, кріообробка, відпуск 538 °C 1 год.;

- (C) Аустенітизовано при 1093 °C 20 хв., загартування в оливі, кріообробка, відпуск 538 °C 1 год.;

Термічна обробка

Відпал

- Відпал: нагріти до 900 °C, витримати 2 години, повільно охолодити не швидше 15 °C на годину до 650 °C, потім охолодити в печі або на повітрі до кімнатної температури. Тигель 154 CM можна циклічно відпалювати, нагріваючи до 900 °C, витримати 2 години, охолодити до 704 °C, витримати 4 години, потім охолодити на повітрі.

Твердість після відпалу: приблизно 235 BHN.

Зняття напруги

- Відпалені деталі: нагріти до 595 - 705 °C, витримати 2 години, охолодити в печі або на повітрі.

- Загартовані деталі: нагріти до температури на 15 - 30 °C нижче за вихідну температуру відпуску, витримати 2 години, потім охолодити в печі або на повітрі.

Загартування

- Попереднє нагрівання: нагрівання до 760 °C. Вирівнювання.

- Аустенізація: 1037 - 1093 °C, час витримки при температурі 30 - 60 хвилин.

- Гасити: олива або позитивний тиск (мінімум 4 бари) до температури нижче 50 °C або загартування в солі до температури близько 540 °C, потім охолодження на повітрі до температури нижче 50 °C. Обробка в соляній ванні, якщо вона застосовна, забезпечить максимально досяжну міцність для цієї гартової обробки.

- Відпуск: двічі при 204 - 650 °C, мінімум 2 години кожного разу.

Примітка: як і для всіх мартенситних нержавіючих сталей, відпуск при 425 - 600 °C призведе до сенсибілізації, що спричинить незначне зниження як корозійної стійкості, так і міцності. Рекомендується уникати цього діапазону температури відпуску.

Прицільна твердість: HRC 55-62.

Примітка: властивості, наведені на цій сторінці, є типовими значеннями. Звичайні зміни хімічного складу, розміру та умов термічної обробки можуть спричинити відхилення від цих значень. Для отримання додаткових даних або допомоги з металургійного проектування зверніться до кваліфікованого спеціаліста.

Реакція на термічну обробку сталі CPM 154

| Реакція на термічну обробку сталі CPM 154 Твердість (HRC) | ||||||

Температура відпуску. Час витримки за температури. | Температура аустенізації | |||||

| 1040 °C | 1065 °C | 1095 °C | ||||

| 1 година | 1 година | 30 хв. | ||||

| Загасити (за бажанням заморозити) | Олива | Олива та заморожування | Олива | Олива та заморожування | Олива | Олива та заморожування |

| Як загасили | 62 | 63 | 61 | 63 | 54 | 63 |

| 204 °C | 59 | 60 | 59 | 62 | 52 | 62 |

| 315 °C | 56 | 59 | 56 | 60 | 50 | 60 |

| 427 °C | 56 | 56 | 57 | 60 | 50 | 61 |

| 482 °C | 56 | 57 | 58 | 61 | 52 | 61 |

| 540 °C | 54 | 58 | 60 | 61 | 54 | 63 |

| 565 °C | 51 | 52 | 55 | 56 | 52 | 58 |

| Кількість відпускань | 2 | 2 | 2 | |||

| Результати можуть відрізнятися залежно від методу загартування та розміру перерізу. Максимальний відгук дасть загартування в соляному або масляному середовищі. Вакуумне чи атмосферне охолодження може призвести до зниження твердості на 1-2 одиниці за шкалою Роквелла. | ||||||

Рекомендована практика термічної обробки

Для повного перетворення будь-якого залишкового аустеніту рекомендується заморожування сухим льодом при -74 °C або після загартування або між двома відпусками. Заморожування найбільше ефективне відразу після гарту, проте складні деталі з гострими кутами безпечніше заморожувати між двома відпустками. Тонкі секції можна успішно гартувати в примусовому повітрі та отримувати результати, що відповідають наведеним у таблиці вище.

Обробка поверхні

Якщо використовуються такі види обробки поверхні, як CVD, PVD або азотування, переконайтеся, що температура процесу нанесення покриття нижче температури відпуску. Азотування або відпуск при 482 °C або вище може знизити корозійну стійкість CPM 154 або будь-якої іншої нержавіючої сталі.

Примітка: властивості, зазначені на цій сторінці, є типовими значеннями. Звичайні зміни в хімії, розмірі та умовах термообробки можуть призвести до відхилень від цих значень.