CPM S60V - це корозійностійка, високо-зносостійка інструментальна нержавіюча сталь, виготовлена методом тигельної металургії. По суті, це мартенситна нержавіюча сталь 440C, збагачена рівномірною дисперсією дуже дрібних карбідів ванадію для винятково гарної зносостійкості.

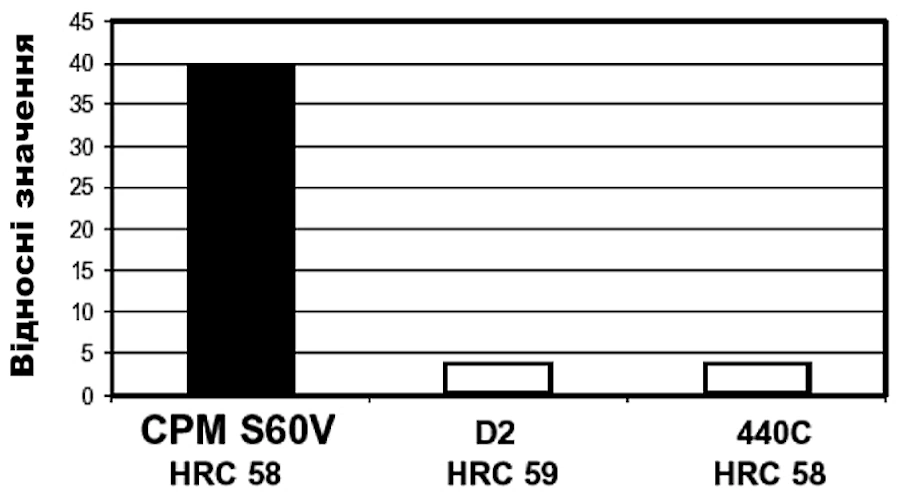

CPM S60V забезпечує корозійну стійкість, еквівалентну 440C, зі значним покращенням зносостійкості порівняно з 440C та D2, а також іншими інструментальними сталями з високим вмістом хрому. Маючи характеристики як нержавіючих, так і інструментальних сталей, S60V ідеально підходить для корозійно-стійких застосувань, що вимагають надзвичайно високої зносостійкості, а також для застосування з високим зносом, що вимагають корозійної стійкості. Для виробника ножів за індивідуальним замовленням CPM S60V пропонує корозійно-стійку заготовку леза з винятковими характеристиками утримання кромки. Тільки CPM S90V перевершує S60V як за зносостійкістю, так і за корозійними властивостями, але слід зазначити, що S60V легше шліфувати через нижчий вміст ванадію.

Процес CPM призводить до більш тонкого, більш рівномірного розподілу карбіду, що надає поліпшену міцність та шліфування високолегованих сталей. Процес CPM дозволяє проектувати більш високолеговані марки, які неможливо отримати традиційним способом виробництва сталі.

Нержавіюча порошкова сталь CPM S60V виробництва США (стара назва - CPM 440V) вперше була представлена 1995 року компанією Crucible Industries. Деякі джерела вказують на те, що CPM S60V є першою нержавіючою сталлю, зробленою за технологією CPM. Основою для її появи стала нержавіюча сталь 440С, в яку додали більше вуглецю та добавили ванадій. Твердість сталі становить 56 - 58 HRC.

Застосування

- Спеціальні зносостійкі столові прилади;

- Промислові ножі, різаки та різці;

- Устаткування для гранулювання;

- Зносостійкі компоненти для харчової та хімічної обробки.

Примітка: це деякі типові програми. Ваша конкретна програма не повинна бути прийнята без незалежного дослідження та оцінки придатності.

Зносостійкість

Хімічний склад

Хімічний склад марка сталі CPM S60V | |||||||

| C | Cr | Mo | V | W | Mn | Si | Fe |

| 2,15 | 17,0 | 0,4 | 5,5 | 0,4 | 0,4 | 0,4 | Решта |

Фізичні властивості

- Модуль пружності: 215 гПа;

- Щільність: 7,4 г/см3;

- Теплопровідність при 93 °C: 17,3 Вт/м-°K;

- Коефіцієнт теплового розширення:

20 - 200 °C: 11.0X10-6 мм/мм/°C;

20 - 315 °C: 11.5X10-6 мм/мм/°C;

20 - 593 °C: 12.2X10-6 мм/мм/°C;

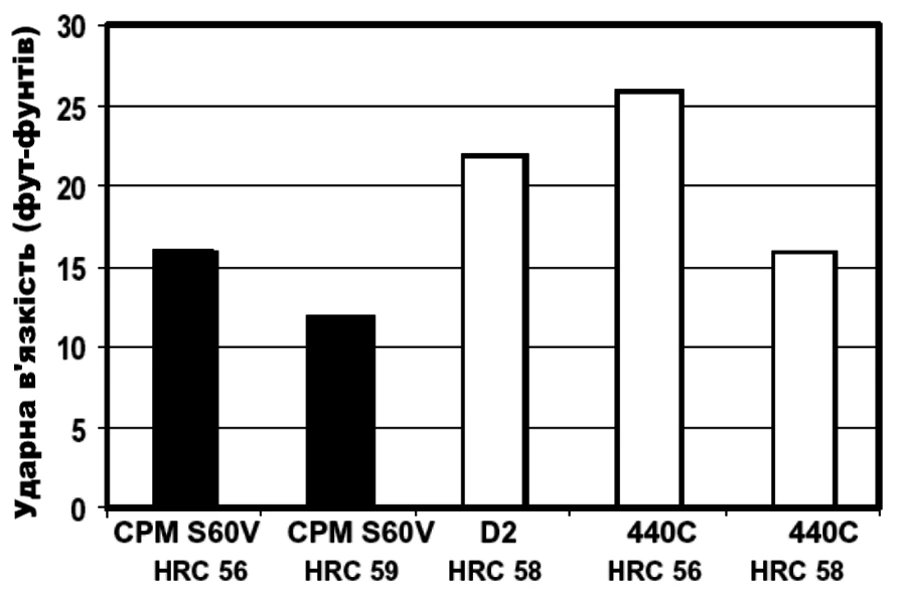

Механічні властивості

| Марка | Твердість(1) | Ударна в'язкість(2) | ||

| HRC | Термічна обробка | фут.-фунт | Джоулі | |

| CPM S60V | 56 | (A) | 16 | (22) |

| " | 59 | (B) | 12 | (16) |

| " | 60,5 | (C) | 11 | (15) |

| 440C | 56 | (D) | 26 | (35) |

| " | 58 | (E) | 16 | (22) |

| D2 | 59 | (F) | 21 | (29) |

Міцність

(1) A = Загартування 1010 °C, подвійний відпуск 205 °C;

B = Загартування 1065 °C, подвійний відпуск 205 °C;

C = Загартування 1120 °C, подвійний відпуск 205 °C;

D = Загартування 1040 °C, подвійний відпуск 315 °C;

E = Загартування 1040 °C, подвійний відпуск 205 °C;

F = Загартування 1010 °C, подвійний відпуск 315 °C;

(2) Випробування на удар по Шарпі із С-подібним надрізом;

Корозійна стійкість

Корозійну стійкість CPM S60V в цілому можна порівняти з 440C. Стійкість до високотемпературного окиснення дещо нижча, ніж у 440C.

Спеціальні примітки для майстрів з виготовлення ножів:

Твердість: для клинкового верстата твердість, що рекомендується, становить HRC 56/58, що забезпечує чудове поєднання корозійної стійкості, зносостійкості і міцності кромки. Завдяки високому вмісту легуючих елементів CPM S60V перевершить звичайні марки для клинкового верстата з більш високою твердістю.

Термічна обробка: правильна термічна обробка має вирішальне значення для досягнення оптимальної здатності утримувати кромку та гарну міцність. CPM S60V вимагає більш високих температур загартування, ніж звичайні марки для ножів, і необхідно бути обережними, щоб захистити поверхню леза від окислення під час термічної обробки. Для цього потрібно використання печі з контролем атмосфери або просто обгортання леза нержавіючою фольгою. CPM S60V гартується на повітрі, як і більшість високолегованих інструментальних сталей, але для досягнення належної твердості рекомендується гарне швидке охолодження повітрям. Якщо лезо обернуте фольгою, фольгу слід видалити відразу після сильного нагріву, щоб уникнути будь-якого ізолюючого ефекту. Правильний відпуск також дуже важливий. Рекомендується проводити два протягування при досить високій температурі та протягом достатнього часу, щоб зняти напругу без погіршення корозійної стійкості чи твердості.

Рекомендована термообробка леза:

- Аустенізація: 1120 °C, швидке охолодження на повітрі.

- Відпуск: подвійний відпуск при 260 °C по 2 години кожен, охолодження на повітрі до кімнатної температури між відпусками.

Оброблюваність і шліфування

Через високий вміст карбіду ванадію оброблюваність і шліфування S60V будуть трохи складнішими, ніж у D2 або 440C. Прийнятними є аналогічне шліфувальне обладнання та методи. Диски з оксиду алюмінію типу SG або диски з CBN, як правило, показали найкращі результати зі сталями CPM.

Термічна обробка

- Критична температура: 860 °C

- Відпал: нагрів до 900 °C, витримка 2 години, повільне охолодження з максимальною швидкістю 15 °C на годину до 595 °C, потім охолодження в печі або на повітрі до кімнатної температури.

Твердість після відпалу: приблизно 255/277 BHN.

Зняття напруги

- Відпалені деталі: нагріти до 595 - 705 °C, витримати 2 години, охолодити в печі або на повітрі.

- Загартовані деталі: нагріти до 15 - 30 °C нижче за вихідну температуру відпуску, витримати 2 години, потім охолодити в печі або на повітрі.

Загартовування

- Аустенізація: 1010 - 1120 °C. Час витримки при температурі: 10-30 хвилин залежно від розміру перерізу та температури аустенізації. Нижчі температури вимагають тривалішого часу витримки. Більш низькі температури аустенізації надають більшої міцності, більш високі температури аустенізації надають більшої зносостійкості.

- Загартування: гартування сіллю, переривчасте гартування маслом, гартування газом під позитивним тиском або повітряне охолодження при мінімальній швидкості охолодження 80 °C/хв до температури нижче 540 °C. Охолодити до температури нижче 50 °C перед відпуском. Для оптимальної реакції вакуумної термообробки рекомендується загартування газом при мінімальному тиску 4 бар.

- Відпуск: відразу після охолодження інструментів до температури нижче 50 °C. Подвійний відпуск при 200 - 400 °C. Витримувати не менше 2 годин кожен відпуск. Але відпуск вище 425 °C може призвести до деякої втрати корозійної стійкості. При бажанні між першим та другим відпусками можна використовувати заморожування. За заморожуванням завжди слід проводити як мінімум один відпуск.

ЗВЕРНІТЬ УВАГУ: не рекомендується відпуск при температурі від 425 до 540 °C. Всі мартенситні нержавіючі сталі при відпуску в цьому діапазоні стають крихкими.

Прицільна твердість: 56/58 HRC. - Зміна розміру: від +0,02% до +0,05%. Показано зміну розміру повністю мартенситної мікроструктури. Наявність залишкового аустеніту може знизити чисте зростання. При відпуску при 200 - 400 °C може знадобитися заморожування для мінімізації залишкового аустеніту.

CPM S60V: реакція на термічну обробку - твердість (HRC) | ||||||

| Загартовування Температура (°C) | 1010 | 1065 | 1120 | |||

| Повітря | Олива | Повітря | Олива | Повітря | Олива | |

| Як загартовано | 54 | 56 | 58 | 60 | 60 | 62 |

| 205 | 52 | 54 | 56 | 58 | 58 | 60 |

| 260 | 52 | 53 | 54 | 55 | 57 | 59 |

| 305 | 51 | 52 | 54 | 55 | 56 | 58 |

| 370 | 51 | 52 | 54 | 55 | 56 | 58 |

Примітка: властивості, зазначені на цій сторінці, є типовими значеннями. Звичайні зміни в хімії, розмірі та умовах термообробки можуть призвести до відхилень від цих значень.