Elmax | Елмакс - це високоякісна нержавіюча сталь, що виробляється групою Uddeholm методом порошкової металургії. Добре тримає заточування, важко заточується, досить міцна. Це дуже дрібнозерниста сталь, тому вона дозволяє отримати дуже агресивне заточування. Дозволяє загартовувати матеріал до твердості 62 HRC при збереженні пристойної міцності.

Завдяки високому вмісту хрому вона має високу корозійну стійкість.

Сталь ELMAX (нержавіюча сталь ELMAX | Елмакс) - це високотехнологічна сталь яку відносять до сталей третього покоління. Вона є одним із найновіших порошкових матеріалів, і досить довго залишається практично оптимальним вибором за співвідношенням ціна / якість у виробництві ножів.

Elmax (сталь ельмах) міцніша, ніж S30V, і краще тримає край (кромку), ніж S35VN. Виготовляється із використанням порошкової металургії нержавіючої сталі третього покоління. Розмір гранул металевого порошку дуже малий.

Характеристики

Uddeholm Elmax SuperClean - це сталь, легована хромом, ванадієм та молібденом, з наступними характеристиками:

- Висока зносостійкість

- Висока міцність на стиснення

- Корозійна стійкість

- Дуже гарна розмірна стабільність

Висока зносостійкість зазвичай пов'язана з низькою корозійною стійкістю та навпаки. У Uddeholm Elmax SuperClean, однак, вдалося досягти цього унікального поєднання властивостей за допомогою виробництва на основі порошкової металургії. Uddeholm Elmax SuperClean пропонує можливість виготовляти довговічні, необхідні для обслуговування форми для кращої загальної економії на формуванні.

Хімічний склад

Хімічний склад марка сталі Elmax | Елмакс | ||||||||

| C | Cr | Mo | W | V | Mn | Si | Ni | Fe |

| 1,7 | 18 | 1,0 | 0,11 | 3,0 | 0,35 | 0,8 | 0,15 | Решта |

Термічна обробка

М'який відпал

Захистіть сталь і нагрівайте до 980 °C, час витримки 2 год. Потім охолодіть у печі зі швидкістю 20 °C/год до 850 °C. Час витримки 10 годин. Повільно охолодіть до 750 °C. Потім вільно на повітрі.

Зняття напруг

Після чорнової обробки заготовку слід нагріти до 650 °C, витримка 2 години. Повільно охолодити до 500 °C, потім вільно на повітрі.

Загартування

- Температура попереднього нагрівання: 600 - 850 °C.

- Температура аустенізації: 1050 - 1100 °C, зазвичай 1080 °C.

| Температура °C | *Час витримки в хвилинах | Твердість до відпуску HRC |

| 1050 | 30 | 60 |

| 1020 | 30 | 61 |

*Час витримки = час при температурі аустенізації після того, як заготовка повністю прогріється.

Захистіть заготовку від зневуглецьовування та окислення під час гартування.

Відпуск

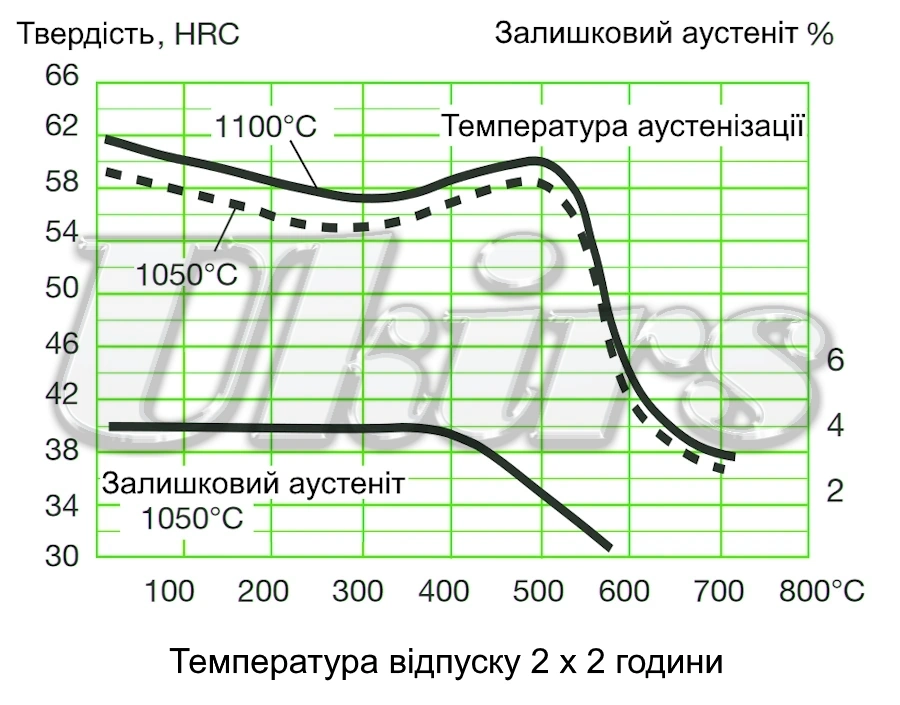

Виберіть температуру відпуску відповідно до потрібної твердості, звіряючись із графіком відпуску. Відпуск двічі з проміжним охолодженням до кімнатної температури, бажана температура відпуску 250 °C або вище. У виняткових випадках для невеликих простих вставок і деталей, де міцність має менше значення, можна використовувати мінімальну температуру відпуску 180 °C. Час витримки при температурі відпуску щонайменше 2 години.

Наведені вище криві відпуску одержані після термообробки. Обробка зразків розміром 15х15х40 мм, примусове охолодження повітрям. Після нагрівання очікується нижча твердість. Обробка інструментів та штампів залежно від таких факторів, як сам інструмент, розмір та параметри термообробки.

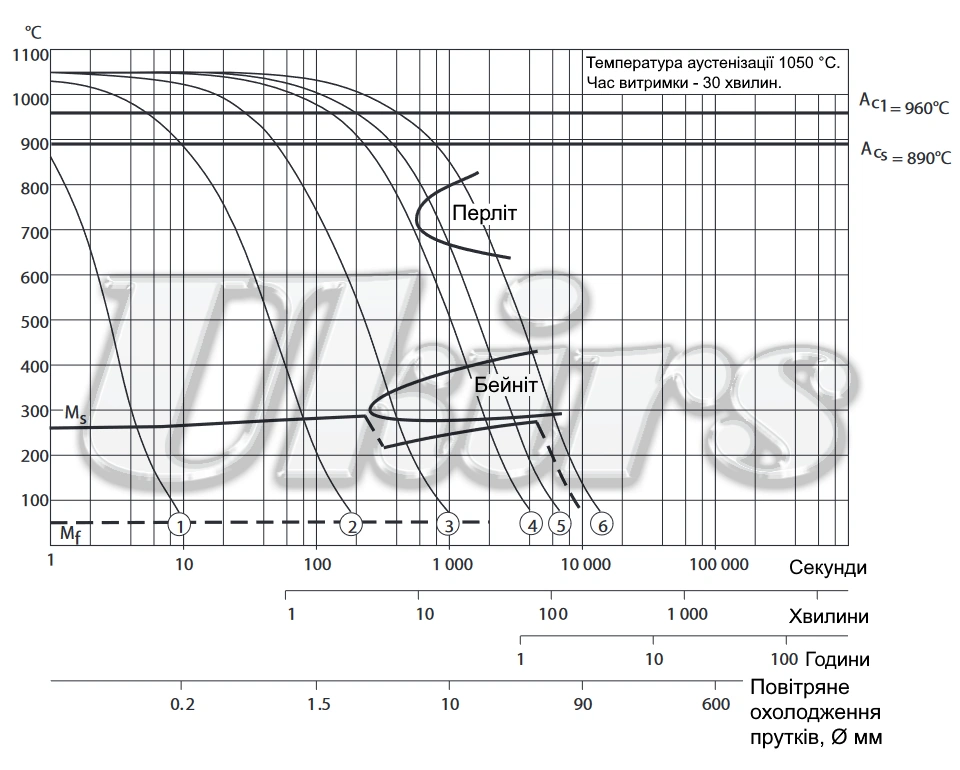

Фазова діаграма безперервного охолодження ( CCT )

Температура аустенізації 1050 °C. Час витримки - 30 хвилин.

| Крива охолодження № | Твердість HV10 | Т 800-500 (сек) |

| 1 | 792 | 1 |

| 2 | 782 | 28 |

| 3 | 690 | 140 |

| 4 | 665 | 630 |

| 5 | 542 | 1030 |

| 6 | 360 | 2095 |

Середовище загартування

- Примусова вентиляція / газ.

- Киплячий шар або соляна ванна 200 - 550 °C, потім охолодити на повітрі.

Примітка. Щоб отримати оптимальні властивості, швидкість охолодження має бути настільки високою, наскільки це можливо і супутньо із прийнятним спотворенням. Одночасно охолодіть інструмент до температури 50 - 70 °С.

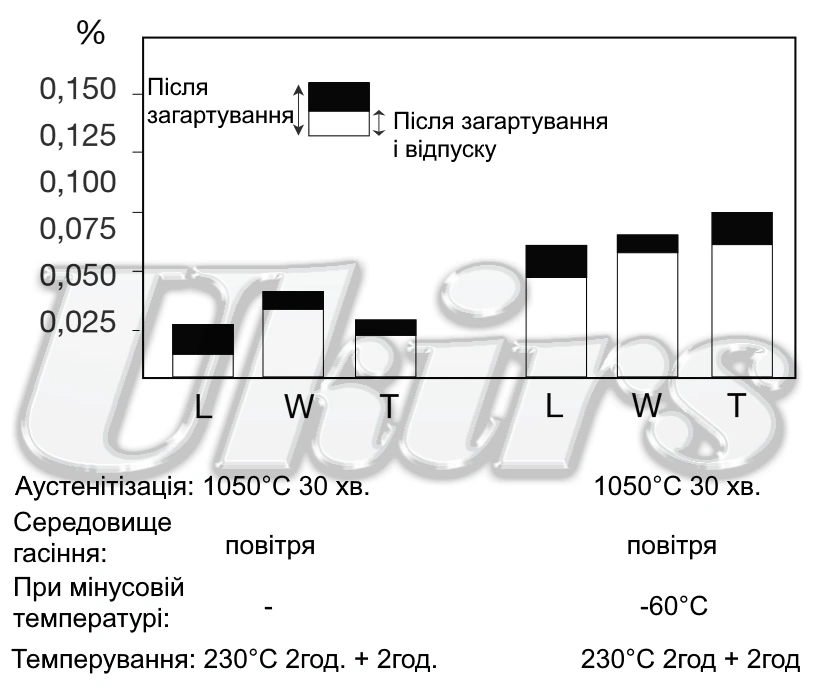

Зміни розміру під час термообробки

Ілюстрація ефекту при температурі аустенізації та при мінусовому охолодженні. Тест було виконано на розмірі вибірки: 40х40х40 мм.

Обробка при мінусових температурах

Обробка за мінусової температури потрапляє в широку категорію обробки холодом і кріогенної обробки.

Деталі, що вимагають високої стабільності розмірів, слід обробляти за мінусової температури, інакше можуть виникнути зміни обсягу.

Uddeholm Elmax SuperClean зазвичай піддається обробці при температурі нижче нуля за температури від -150 °C до -196 °C (кріообробка), хоча іноді від -40 °C до -80°С (холодна обробка) використовуються через обмеження, пов'язані з мінусовим середовищем та доступним обладнанням.

Першу обробку холодом слід проводити безпосередньо після загартування та без зволікання перед будь-якою відпусткою. Коли потрібна максимальна стабільність розмірів, між операціями відпуску може знадобитися додаткова обробка при температурі нижче нуля. У цьому випадку важливо завжди закінчувати загартуванням, як останню операцію.

Обробка протягом 1-3 годин призводить до збільшення твердості приблизно на 1-3 HRC.

Примітка. Уникайте складних форм, оскільки існує ризик розтріскування.

Механічна обробка: рекомендації

Наведені нижче рекомендації щодо обробки слід розглядати як орієнтовні значення, які необхідно адаптувати до існуючих місцевих умов.

Токарна обробка

| Параметри режиму різання | Токарна обробка твердим сплавом | Швидкорізальна сталь | ||

| Груба обробка | Точне точіння | Точне точіння | ||

| Швидкість різання (vc) м/хв. | 70 - 120 | 120 - 140 | 10 - 14 | |

| Подача (f) мм/об. | 0,2 - 0,4 | 0,05 - 0,2 | 0,05 - 0,2 | |

| Глибина різання (ap) мм | 2 - 4 | 0,5 - 2 | 0,5 - 3 | |

| Позначення карбіду | ISO | K20, P10 - P20 | K15, P10 | - |

| US | C2, C7- C6 | C2, C7 | - | |

| *Карбід з покриттям | *Карбід з покриттям | - | ||

* Використовуйте зносостійкий карбід з покриттям Al2O3

Свердління

Спіральні свердла з швидкорізальної сталі

| Діаметр свердла мм | Швидкість різання (vc) м/хв | Подача (f) мм/об |

| до - 5 | 10 - 12* | 0,05 - 0,15 |

| 5 - 10 | 10 - 12* | 0,15 - 0,20 |

| 10 - 15 | 10 - 12* | 0,20 - 0,25 |

| 15 - 20 | 10 - 12* | 0,25 - 0,35 |

* Для свердл зі швидкорізальної сталі з покриттям vc = 18 - 20 м/хв.

Твердосплавні свердла

| Параметри режиму різання | Тип свердла | ||

| Змінна пластина | Твердий карбід | Твердосплавний наконечник1) | |

| Швидкість різання (vc) м/хв. | 90 - 120 | 60 - 80 | 30 - 35 |

| Подача (f) мм/об. | 0,05 - 0,252) | 0,10 - 0,253) | 0,15 - 0,254) |

- 1) Свердло зі змінним або напаяним твердосплавним наконечником.

- 2) Швидкість подачі для діаметра свердла 20 - 40 мм.

- 3) Швидкість подачі для діаметра свердла 5 - 20 мм.

- 4) Швидкість подачі для діаметра свердла 10 - 20 мм.

Фрезування

Фрезування торця і квадратного виступу

| Фрезерування карбідами Параметри режиму різання | Чорнове фрезерування | Точне фрезерування |

| Швидкість різання (vc) м/хв. | 80 - 110 | 110 - 140 |

| Подача (fz) мм/зуб. | 0,2 - 0,4 | 0,1 - 0,2 |

| Глибина пропилу (ap) мм | 2 - 4 | до - 2 |

| Позначення карбіду ISO | K20, P20 | K15, P10 |

| Позначення карбіду US | C2, C6 | C2, C7 |

| - | Карбід* з покриттям | Карбід* з покриттям |

* Використовуйте зносостійкий карбід з покриттям Al2O3

Торцеве фрезерування

| Параметри режиму різання | Тип торцевої фрези | ||

| Твердосплавна | Твердосплавна змінна пластина | Швидкорізальна сталь | |

| Швидкість різання (vc) м/хв. | 50 - 60 | 80 - 110 | 5 - 81) |

| Подача (fz), мм/зуб | 0,01 - 0,202) | 0,06 - 0,202) | 0,01 - 0,302) |

| Позначення карбіду ISO | - | K15, P10 - P20 | - |

| Позначення карбіду US | - | C2, C7 - C6 | - |

| - | З покриттям3) твердосплавний | - | - |

- 1) Для торцевої фрези з високоякісної сталі з покриттям vc = 14 -16 м/хв.

- 2) Залежно від радіальної глибини різання та діаметра різця.

- 3) Використовуйте зносостійкий карбід із покриттям Al2O3.

Шліфування

Нижче наведено загальні рекомендації щодо шліфувального круга.

| Тип помелу | М'який відпалений стан | Загартований стан |

| Торцешліфувальний прямий круг | A 46 HV | B 151 R50 B3 * A 46 GV |

| Торцеві шліфувальні сегменти | A 36 GV | A 46 GV |

| Циліндричне шліфування | A 60 KV | B 151 R50 B3 * A 60 JV |

| Внутрішнє шліфування | A 60 JV | B 151 R75 B3 * A 60 IV |

| Профільне шліфування | A 100 IV | B 126 R100 B6 * A 100 JV |

* По можливості використовуйте для цього застосування диски CBN.

Електроерозійна обробка

Якщо електроерозійна обробка («іскрова ерозія») виконується в загартованому та відпущеному стані, то інструмент слід потім піддати додатковому відпуску при температурі приблизно на 20 °C нижче попередньої температури відпуску.

Застосування

Нові типи інженерних пластиків, з високими вмістом наповнювача висувають більш високі вимоги до інструментального матеріалу, з погляду зносостійкості та корозійної стійкості. Uddeholm Elmax SuperClean була спеціально розроблена для високотехнологічних програм. До них відносяться продукти в електронній промисловості, такі як як роз'єми, вилки, перемикачі, резистори, інтегральні схеми та ін. Uddeholm Elmax SuperClean також можна використовувати у харчовій промисловості, для виготовлення ножів на замовлення, де комбінація корозійна стійкість та зносостійкість є необхідною.

Переваги та недоліки нержавіючої сталі Elmax | Елмакс як сталі для виготовлення ножа

Хороший ніж повинен не тільки тішити око. Він ще повинен мати високі експлуатаційні властивості та зручність у роботі. Розглянемо, чим зарекомендувала себе нержавіюча сталь Елмакс.

Переваги

- Можливість полірування поверхні до дзеркального блиску.

- Високі антикорозійні якості.

- Пластичність.

- Здатність сприймати бічні навантаження.

- Збереження гостроти кромки протягом тривалого часу.

Недоліки

Явних недоліків у нержавіючої сталі Elmax | Елмакс немає, але було б несправедливо не виділити кілька мінусів.

- Висока ціна ножів, обумовлена дорожнечею цієї марки сталі.

- Не 100% стійкість до корозії - при тривалій роботі у вологому середовищі (особливо з вмістом солей) та відсутності належного догляду можлива точкова корозія.

Підсумки:

- Ножі зі сталі Елмакс дорогі, але це компенсується їх високими технічними характеристиками.

- Для сталі з високою міцністю - дуже хороша ударна в'язкість.

- Вимагає лише мінімального догляду.

- Довго тримає заточування та легко правиться.