PMD550 - це високотехнологічна порошкова нержавіюча сталь від німецького концерну DOERRENBERG, призначена для виготовлення високопродуктивних ножів та інструментального оснащення завдяки відмінній різальній здатності та зносостійкості. Сталь містить високий відсоток вуглецю (2,6%), хрому (17%), ванадію (3,3%) та кобальту (2%), забезпечуючи високу твердість (понад 63 HRC), абразивну зносостійкість та хорошу ударну в'язкість.

PMD 550 (ПМД 550) - передовий матеріал, який був спеціально розроблений для застосувань з екстремальними вимогами щодо зносостійкості та корозійної стійкості. Мартенситна нержавіюча сталь, виготовлена порошковою металургією, поєднує в собі найсучасніші технології матеріалів з практичною гнучкістю застосування.

PMD-550 (ПМД-550) це справжній універсал. Типові застосування можна знайти в пластмасовій промисловості, особливо в обробці скловолокна та високоабразивних пластмас. У харчовій промисловості, де потрібні найвищі стандарти гігієни та корозії, він також пропонує значні переваги завдяки своїй стійкості та твердості. Крім того, матеріал ідеально підходить для високонавантажених зношуваних деталей у машинобудуванні та технології формування.

PMD 550 (ПМД 550) вражає своєю тонкою, однорідною мікроструктурою, досягнутою завдяки порошково-металургійному процесу виробництва. Рівномірно розподілені, дрібні карбіди забезпечують виняткову зносостійкість, одночасно підвищуючи температурну стабільність матеріалу. Порівняно зі звичайними сталями або перевіреною PMD440, PMD550 пропонує розширений спектр експлуатаційних характеристик, особливо за високих механічних та термічних навантажень.

Сталь зазвичай поставляється у стані м'якого відпалу до макс. 330 HB.

Хімічний склад

Хімічний склад з кобальтом підвищує твердість мартенситної матриці як зміцнювач твердого розчину, забезпечуючи чудову підтримку зносостійких карбідів. Кобальт також підвищує температуру початку мартенситного утворення. Таким чином, після гартування PMD550 менш схильний до залишкового аустеніту порівняно з варіантом сталі без кобальту. Хімічний склад з високим вмістом хрому близько 17% забезпечує чудову корозійну стійкість, тоді як підвищений вміст вуглецю та ванадію сприяє утворенню твердих карбідів.

| Хімічний склад марка сталі PMD550 (ПМД550) | |||||

| C | Cr | Mo | V | Co | Fe |

| 2,66 | 17,0 | 1,8 | 3,3 | 2,0 | Решта |

Гартування та покриття - для максимальної продуктивності

Однією з ключових переваг PMD550 є його чудова термооброблюваність. Завдяки цілеспрямованій аустенітизації з подальшим відповідним гартуванням можна створити дуже міцну мартенситну структуру. Подальше відпускання дозволяє точно регулювати кінцеву твердість і в'язкість, досягаючи значень твердості понад 63 HRC. Незважаючи на високу твердість, корозійна стійкість залишається на дуже хорошому рівні - вирішальна перевага порівняно з традиційними інструментальними сталями.

Крім того, поєднання PMD550 із сучасними PVD-покриттями пропонує додаткові переваги в експлуатаційних характеристиках. Їх можна наносити на загартований матеріал, що ще більше підвищує зносостійкість і трибологічні властивості, особливо у високоабразивних умовах застосування. Завдяки високій гарячій міцності основного матеріалу, характеристики та термін служби покриття зберігаються навіть за підвищених температур процесу. Це робить PMD550 ідеальним для гібридних рішень, які повинні відповідати як максимальній твердості поверхні, так і вимогам до захисту від корозії.

Властивості сталі

Порошково-металургійна мартенситна нержавіюча сталь з високим вмістом Co-, високим об'ємом карбідів з дрібно розподіленими карбідами, однорідною мікроструктурою по всьому поперечному перерізу.

Порівняно з PMD440 (ПМД440), вища твердість та вища стабільність твердості за підвищених температур.

Застосування

Сталь PMD550 (ПМД550) позиціонується як справжній універсал завдяки винятковому поєднанню високої зносостійкості, твердості (понад 63 HRC) та корозійної стійкості. Це робить її ідеальним вибором для критично навантажених і агресивних робочих середовищ.

1. Пластмасова промисловість та обробка абразивних полімерів

Це одне з ключових застосувань. PMD550 чудово підходить для інструментів, що контактують із високоабразивними пластмасами, особливо тими, що містять скловолокно або інші наповнювачі. У цих умовах звичайні сталі швидко зношуються.

- Типові деталі: екструзійні шнеки, сопла, формовані вставки та інші високоточно навантажені елементи ливарних форм.

- Перевага: здатність протистояти одночасному абразивному зносу (від наповнювачів) та можливій корозії (від продуктів розкладу полімерів).

2. Харчова промисловість

У цій галузі до матеріалів висуваються найвищі вимоги щодо гігієни та стійкості до корозії.

- Типові деталі: ріжучі елементи, подрібнювачі, ножі для промислової обробки продуктів, деталі насосів та клапанів.

- Перевага: високий вміст хрому (17%) забезпечує відмінну корозійну стійкість до миючих засобів, кислот та солей, що використовуються в процесах очищення та обробки, а висока твердість гарантує тривалий термін служби.

3. Виробництво високопродуктивних ножів та інструментарію

Завдяки винятковій різальній здатності, високій твердості та ударній в'язкості, PMD550 є ідеальним матеріалом для ріжучого інструменту.

- Ножі: елітні кухонні, мисливські та промислові ножі, де необхідна здатність тривалий час тримати ріжучу кромку навіть після інтенсивного використання.

- Загальний інструментарій: штампи, пуансони, різаки та інші високонавантажені деталі, які вимагають комбінації зносостійкості та механічної міцності.

4. Машинобудування та технологія формування

Матеріал використовується для виробництва високонавантажених зношуваних деталей.

- Типові деталі: направляючі, втулки, ролики та інші елементи, що піддаються постійному тертю, високому тиску та підвищеним температурам.

- Особливості: збереження характеристик при підвищених температурах (висока гаряча міцність) та однорідна мікроструктура, що мінімізує ризик передчасного руйнування.

Фізичні властивості

| Коефіцієнт теплового розширення | 10-6⋅м м ⋅ К | 20-100°C 10,7 | 20-200°C 10,8 | 20-300°C 11,2 | 20-400°C 11,6 |

| Теплопровідність | Вт. м ⋅ К | 20°C 19,1 | 350°C 21,5 |

Термічна обробка

| М'який відпал (тільки в нейтральній атмосфері) | ||

| Температура | Охолодження | Твердість |

| 880 - 900°C | піч | макс. 330 HB |

| Зняття напруги | ||

| Температура | Охолодження | |

| 600 - 650°C | піч | |

| Гартування | ||

| Температура | Охолодження | Відпуск |

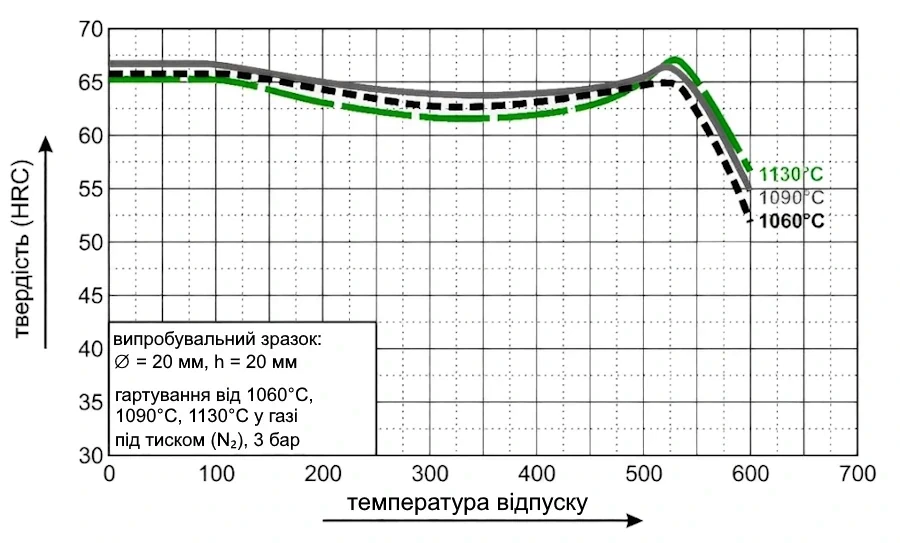

| 1060 - 1130°C | Олива, газ під тиском (N2), повітря або гаряча ванна 500-550°C | Див. діаграму відпуску |

Діаграма термічного циклу PMD550 (ПМД550)

Діаграма відпуску сталі PMD550 (ПМД550)

Загальний висновок про сталь PMD550 (ПМД550)

PMD550 - це преміальна порошкова мартенситна нержавіюча сталь, яка представляє вершину технології виробництва інструментальних матеріалів від концерну DOERRENBERG.

Завдяки унікальному хімічному складу (високий вміст C, Cr, V та додавання Co) та порошково-металургійному процесу виробництва, ця сталь пропонує розширений спектр експлуатаційних характеристик, недоступний для звичайних інструментальних сталей.

Ключова цінність PMD550 полягає в її синергії властивостей: вона не просто тверда чи просто стійка до корозії, а поєднує виняткову абразивну зносостійкість (завдяки твердим карбідам ванадію та високому вуглецю) з високою корозійною стійкістю (завдяки 17% хрому), зберігаючи при цьому відмінну термооброблюваність та мінімальну схильність до залишкового аустеніту (завдяки кобальту).

PMD550 - це високотехнологічне рішення для застосувань, де термін служби, надійність та продуктивність мають критичне значення, особливо в умовах, що вимагають одночасного захисту від зносу, корозії та високих механічних / термічних навантажень.