Vanax SuperClean (Vanax 37) - це нержавіюча сталь від виробника Bohler-Uddeholm. Vanax SuperClean є інструментальною сталлю з дрібнозернистою структурою. Виробляють матеріал методом твердофазного азотування розпорошених порошків. Унікальність цієї сталі обумовлюється малим вмістом вуглецю, який, як правило, і надає твердості сплаву.

Замість вуглецю використовується азот, який і надає феноменальної твердості металу та корозійної стійкості.

Характеристики

Uddeholm Vanax SuperClean є Cr-Mo-V-N легована сталь, що характеризується:

- Чудова стійкість до корозії

- Висока механічна міцність

- Хороша пластичність

- Хороша змішана зносостійкість

- Хороші властивості зміцнення

- Хороша стабільність розмірів при гартуванні

За допомогою технологічного маршруту, заснованого на порошковій металургії, виробляється сталь з високим вмістом азоту з унікальним поєднанням властивостей твердості, зносостійкості, пластичності та корозійної стійкості. У Uddeholm Vanax SuperClean більшість вуглецю заміщена азотом, перетворюючи традиційні карбіди хрому в карбонітриди. Ці карбонітриди менш шкідливі з погляду корозійної стійкості порівняно з карбідами хрому.

Vanax SuperClean - це сталь нового покоління з кардинально відмінними параметрами від усього того, до чого ми звикли в ножовій тематиці. Це довгоочікувана відповідь на потребу ринку в міцній абсолютно нержавіючій сталі. Незважаючи на те, що спочатку ця сталь розроблялася зовсім не для виготовлення ножів, а для інжекційного лиття та компресійного (трансферного) формування - поєднання корозійної стійкості аустенітної нержавіючої сталі (такої як у AISI 316L), з твердістю 60 HRC та зносостійкістю інструменту обробки - відкриває для ножів принципово нові можливості.

Хімічний склад

Хімічний склад Vanax SuperClean містить хром, ванадій, нікель, молібден та інші елементи. Завдяки збалансованому хімічному складу сталь Vanax SuperClean відрізняється від аналогів універсальним поєднанням високої корозійної стійкості нержавіючої сталі та зносостійкістю інструментальних сталей для холодної обробки.

Хімічний склад марка сталі Vanax SuperClean | |||||||||||||

| C | Cr | Mo | W | V | Mn | Si | Ni | P | Cu | S | Co | N | Fe |

| 0,36 | 18,2 | 1,1 | 0,06 | 3,5 | 0,3 | 0,3 | 0,18 | 0,19 | 0,09 | 0,01 | 0,05 | 1,55 | Решта |

Застосування

Uddeholm Vanax SuperClean має чудову корозійну стійкість як в умовах загартування при низьких, так і при високих температурах у поєднанні з гарною зносостійкістю для протидії змішаному зносу / стиранню / фреттингу. Застосування, наприклад, у литті пластмас, харчовій промисловості та інженерних конструкціях.

Типові сфери застосування:

- Пластикові компоненти форми, які вимагають високої корозійної стійкості, стійкості до фреттингу та / або властивостей звільнення від форми.

- Ручні ножі.

- Компоненти та ножі в харчовій промисловості.

- Деталі, що зношуються в корозійних середовищах.

- Зношувані деталі в ковзних та роликових застосуваннях.

- Високонавантажені деталі машин у корозійних середовищах.

Фізичні властивості

Загартована, оброблена за негативних температур і відпущена до 60 HRC.

| Температура | 20 °C | 200 °C | 400 °C |

| Щільність кг/м3 | 7570 | 7525 | 7470 |

| Модуль пружності ГПа | 224 | 213 | 195 |

| Коефіцієнт теплового розширення на °C від 20 °C | - | 10.7 x 10-6 | 11.8 x 10-6 |

| Теплопровідність Вт/м °C | 13 | 16 | 20 |

| Питома теплоємність Дж/кг °С | 505 | 580 | 660 |

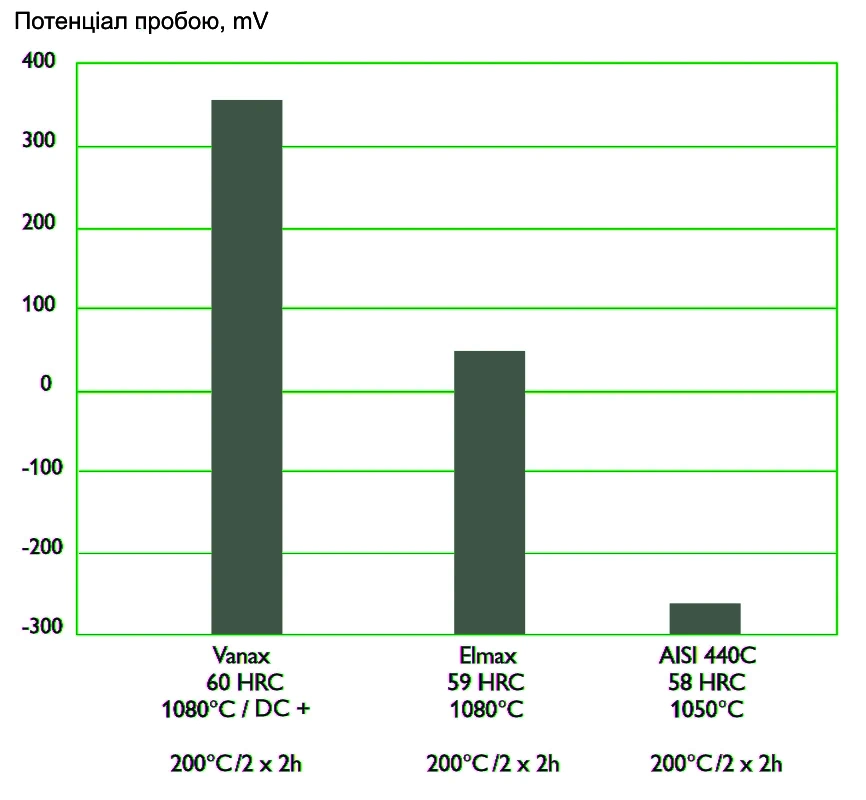

Корозійна стійкість

У сплавах на основі вуглецю з високим вмістом хрому твердий розчин хрому невеликий, оскільки більша його частина пов'язана у вигляді хрому карбідів, що негативно впливає на корозійні властивості.

Uddeholm Vanax SuperClean має високий вміст розчиненого хрому, молібдену та азоту в матриці, що забезпечує чудові корозійні властивості.

Потенціал пробою 0,1 М NaCl (0,35% Cl), pH = 7 і 20°C. Початок точкової корозії затримується за більш високого потенціалу пробою.

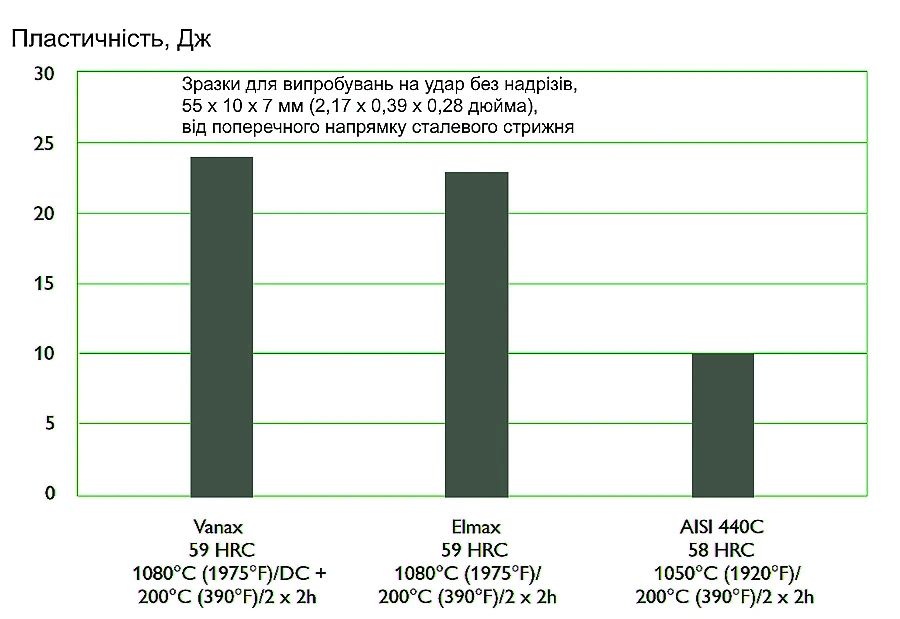

Пластичність

Традиційно вироблені марки з аналогічною твердістю та зносостійкістю мають нерівномірний розподіл великих карбідів і, отже, нижчу пластичність, ніж марки порошкової металургії. Uddeholm Vanax SuperClean має пластичність, схожу на Uddeholm Elmax.

Термічна обробка

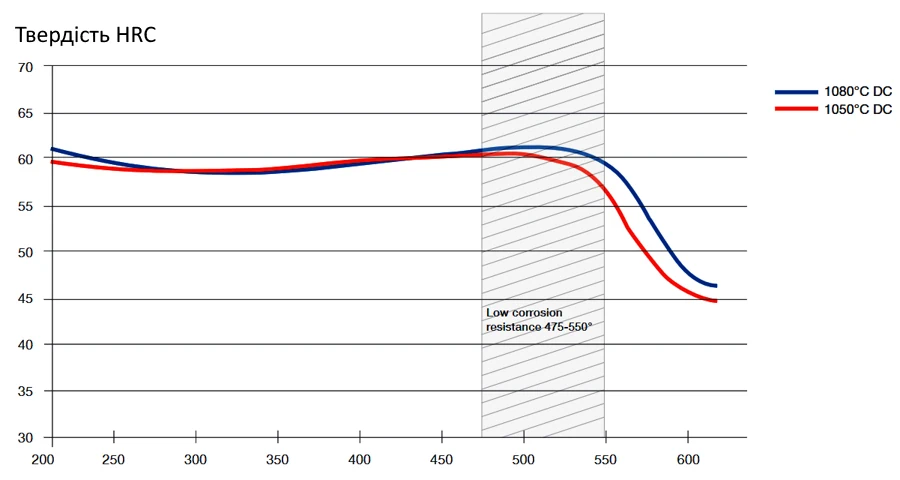

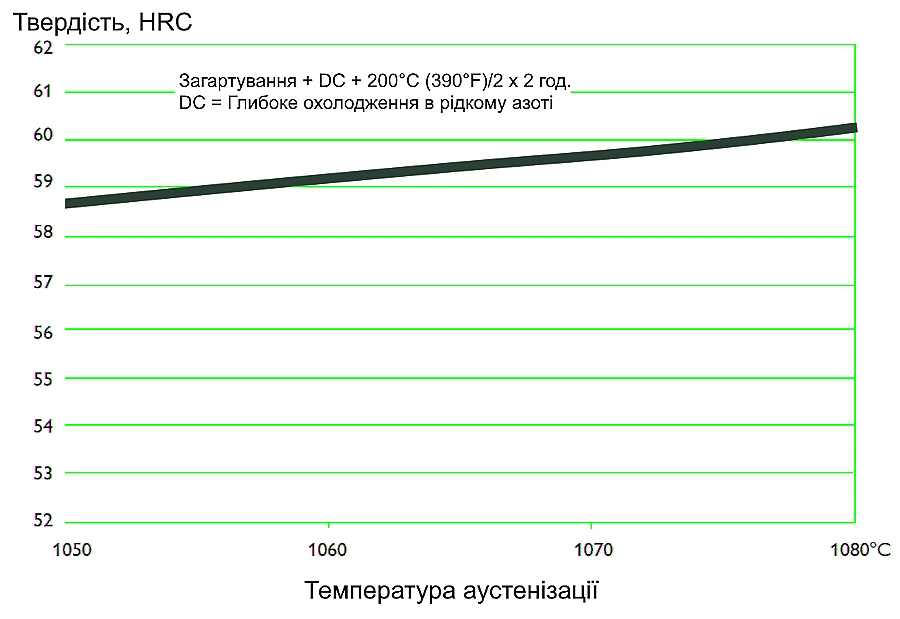

Рекомендована температура аустенізації для Uddeholm Vanax SuperClean становить 1080 °C з витримкою протягом 30 хвилин і з подальшим глибоким охолодженням при температурі -196 °C для мінімізації кількості залишкового аустеніту.

Для досягнення найкращих корозійних властивостей рекомендується низькотемпературна відпустка при 200 °C / 2 x 2 години. Якщо умови застосування продукту потребують вищої температури відпуску, Uddeholm Vanax SuperClean можна гартувати до 450 °C або навіть до 500 °C без істотної втрати корозійних властивостей.

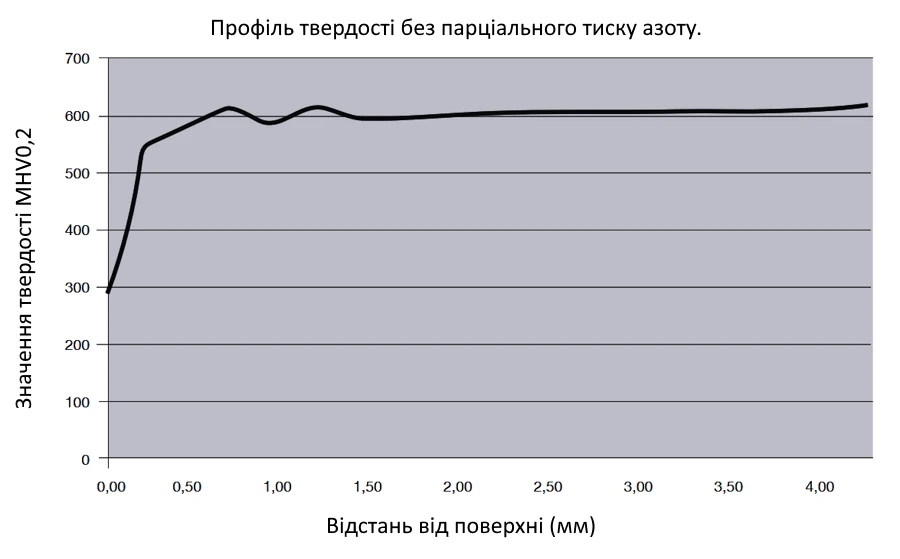

При загартуванні у вакуумних печах рекомендується застосовувати парціальний тиск азоту 150-200 мбар (мілібар) для протидії втрат N на поверхні.

Так як сталь міститиме приблизно 10% залишкового аустеніту після рекомендованої процедури термообробки, 1080 °C / 30 хв. + DC + 200 °C / 2 x 2 год., розміри зменшаться приблизно на 0,1 % після термообробки. Тому необхідно включити достатній допуск на механічну обробку для цієї усадки у розмірах.

Прожарюваність Uddeholm Vanax SuperClean достатня для забезпечення хороших властивостей наскрізного загартування при газовому загартуванні у вакуумних печах.

Рекомендації щодо обробки

Наведені нижче рекомендації щодо режимів різання слід розглядати як загальні рекомендації. Вони можуть вимагати коригування залежно від обладнання, вибору різальних інструментів тощо.

Рекомендації в наступних таблицях дійсні для Uddeholm Vanax SuperClean у відпаленому м’якому стані.

Токарні роботи

| Параметри режиму різання | Токарна обробка твердим сплавом | Токарна обробка швидкорізальною сталлю | |

| Груба обробка | Точна обробка | Точна обробка | |

| Швидкість різання (vc) м/хв. | 100 - 150 | 150 - 200 | 12 - 15 |

| Подача (f) мм/об | 0,2 - 0,4 | 0,05 - 0,02 | 0,05 - 0,3 |

| Глибина різання (ap) мм | 2 - 4 | 0,5 - 2 | 0,5 - 3 |

| Позначення твердого сплаву ISO | K20, P20* | K15* | - |

| Карбід з покриттям | Карбід з покриттям або металокераміка | - | |

* Використовуйте зносостійку марку з покриттям Al2O3

Свердління

Спіральні свердла з швидкорізальної сталі.

| Діаметр свердла, мм | Швидкість різання (vc) м/хв | Подача (f) мм/об |

| до 5 | 10 - 12* | 0.05 - 0.10 |

| 5 - 10 | 10 - 12* | 0.10 - 0.20 |

| 10 - 15 | 10 - 12* | 0.20 - 0.25 |

| 15 - 20 | 10 - 12* | 0.25 - 0.30 |

* Для свердл зі швидкорізальної сталі з покриттям vc =16 - 18 м/хв.

Твердосплавне свердло.

| Параметри режиму різання | Тип свердла | ||

| Змінна пластина | Твердий карбід | З твердосплавним напайком1) | |

| Швидкість різання (vc) м/хв. | 90 - 120 | 60 - 80 | 40 - 60 |

| Подача, (f) мм/об. | 0.05 - 0.152) | 0.10 - 0.253) | 0.15 - 0.254) |

- 1) Свердло зі змінним або напаяним твердосплавним наконечником

- 2) Швидкість подачі для діаметра свердла 20 - 40 мм

- 3) Швидкість подачі для діаметра свердла 5 - 20 мм

- 4) Швидкість подачі для діаметра свердла 10 - 20 мм

Фрезерування

Фрезерування торця та квадратного виступу.

| Параметри режиму різання | Фрезерування твердим сплавом | |

| Чорнове фрезерування | Точне фрезерування | |

| Швидкість різання (vc) м/хв. | 80 - 100 | 100 - 120 |

| Подача (fz) мм/зуб. | 0.2 - 0.4 | 0.1 - 0.2 |

| Глибина різання (ap) мм | 2 - 4 | до - 2 |

| Позначення твердого сплаву ISO | K20, P20* | K15, P15* |

| Карбід з покриттям | Покритий карбід або металокераміка | |

* Використовуйте зносостійку марку з покриттям Al2O3

Торцеве фрезерування

| Параметри режиму різання | Тип торцевої фрези | ||

| Твердий карбід | Твердосплавна змінна пластина | Швидкорізальна сталь1) | |

| Швидкість різання (vc) м/хв. | 40 - 50 | 70 - 90 | 12 - 15 |

| Подача (fz) мм/зуб. | 0.03 - 0.202) | 0.08 - 0.202) | 0.05 - 0.352) |

| Позначення карбіду ISO | - | P15, K203) | - |

- 1) Для кінцевої фрези з високоякісної сталі з покриттям vc = 20–30 м/хв.

- 2) Залежно від радіальної глибини різу та діаметра різця

- 3) Використовуйте зносостійку марку з покриттям Al2O3

Шліфування

Нижче наведено загальну рекомендацію щодо шліфувальних дисків.

| Тип шліфування | Рекомендація щодо диска | |

| Відпалений стан | Загартований стан | |

| Прямий шліфувальний диск | A 46 HV | B151 R50 B31), A 46 HV2) |

| Сегменти шліфувальні торцеві | A 36 GV | A 46 GV |

| Кругле шліфування | A 60 KV | B151 R50 B31), A 60 KV2) |

| Внутрішнє шліфування | A 60 JV | B151 R75 B31), A 60 IV |

| Профільне шліфування | A 100 JV | B126 R100 B61), A 120 JV2) |

- 1) Якщо можливо, використовуйте для цього застосування диски CBN.

- 2) Переважно тип диска, що містить кераміку Al2O3.

Переваги та недоліки

Переваги Vanax SuperClean:

- Висока корозійна стійкість: завдяки спеціальному складу, сталь Vanax SuperClean здатна протистояти впливу різних агресивних середовищ, включаючи деякі кислоти, луги та солі. Це робить її ідеальним матеріалом для виробництва обладнання, яке постійно контактує з водою, парами та хімічними речовинами.

- Висока чистота: сталь Vanax SuperClean має дуже низький вміст вуглецю та інших домішок. Це забезпечує високий рівень гігієни та запобігає забрудненню продуктів харчування та ліків.

- Хороша оброблюваність: цей матеріал досить легко зварюється, шліфується та полірується, що дозволяє виробляти з нього різноманітні вироби складної форми.

- Довговічність: завдяки своїм властивостям, вироби з Vanax SuperClean мають тривалий термін служби, що знижує витрати на заміну обладнання.

- Естетичний зовнішній вигляд: поверхня сталі Vanax SuperClean легко очищається і має привабливий зовнішній вигляд.

Недоліки Vanax SuperClean:

- Висока вартість: порівняно з іншими видами / типами нержавіючої сталі, Vanax SuperClean є більш дорогим матеріалом.

- Складність обробки: хоча сталь Vanax SuperClean достатньо легко обробляється, деякі типи зварювання чи обробки можуть вимагати спеціальних навичок та обладнання.

- Обмежена доступність: не завжди легко знайти вироби з Vanax SuperClean у продажу, оскільки це відносно новий матеріал.

Висновок

Vanax SuperClean - це справжній прорив у металургії. Ця сталь відкриває нові можливості для виробництва високоякісних інструментів і, зокрема, ножів. Якщо ви шукаєте ніж, який поєднує в собі високу міцність, довготривалу гостроту і стійкість до корозії, то Vanax SuperClean - це відмінний вибір.