Згинання нержавіючої труби - це ручний, автоматичний / механічний або комбінований процес формування металу з метою отримання бажаної форми з використанням обладнання для згинання нержавіючих труб, спеціальних технічних інструментів або спеціальних пристосувань для гнуття.

Труби з нержавіючої сталі можна згинати під різними кутами та радіусами залежно від конкретного застосування та типу труб що використовуються:

- За формою: кругла, профільна - квадратна, прямокутна, овальна, плоскоовальна, спеціальна.

- За способом виготовлення: зварна / шовна, безшовна / цільнотягнута.

- Залежно від товщини стінки: тонкостінна, товстостінна.

Процес згинання труб з нержавіючої сталі зазвичай включає використання оправки, щоб запобігти руйнуванню нержавіючої трубки під час процесу згинання. Оправка забезпечує підтримку трубки та запобігає її зморщуванню або не бажаній деформації. Крім того, для полегшення процесу вигину та запобігання розтріскуванню нержавіючої труби також можна використовувати мастильні матеріали та методи і засоби охолодження, такі як вода або олива.

Згинання нержавіючих труб, особливо в домашніх умовах, може спричинити деякі труднощі. Для її здійснення необхідно застосовувати спеціалізований інструмент із механічним або електроприводом. Використання першого вимагає докладання фізичних зусиль, другого - наявність підключення до мережі у місці виконання робіт. Також важливо враховувати, що після деформації труба нержавіюча може дещо змінити свої властивості та характеристики:

- Форма перерізу овалізується, що може негативно позначитися на пропускній спроможності труби.

- Зовнішня стінка нержавіючої труби, на яку припадає основний тиск потоку робочого середовища, стоншується.

- На внутрішній стінці нержавіючої труби утворюються нерівності, заломи, які згодом можуть стати причиною виникнення корозії.

- Метал труби у місці згинання може злегка або сильно намагнічуватися, навіть якщо ви використовуєте немагнітні марки нержавіючої сталі.

Процес згинання труб з нержавіючої сталі в залежності від засобів можна поділити на два типи: ручний і промисловий. В залежності від умов температурного режиму: холодне або гаряче гнуття нержавіючої труби.

Холодне згинання нержавіючої труби

Холодне згинання нержавіючої труби передбачає використання допоміжного обладнання такого як дорн, оправка, верстат та інші не складні інструменти та засоби.

Ручне згинання нержавіючої труби

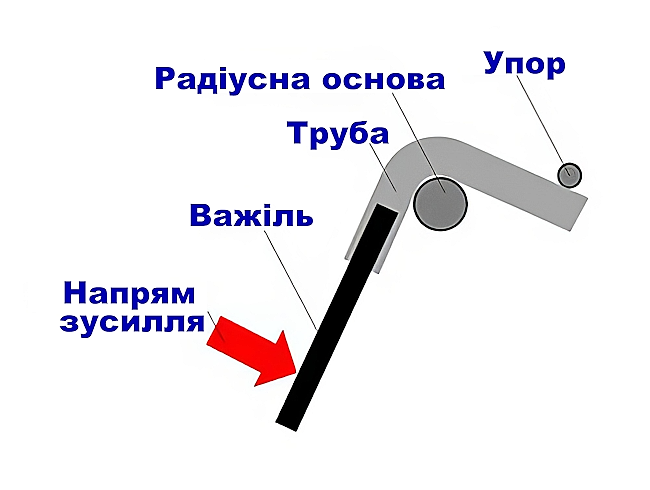

1. Найпростіша схема згинання: найпростіша схема згинання нержавіючої труби труби складається з двох елементів жорстко закріплених на деякій поверхні:

1. Найпростіша схема згинання: найпростіша схема згинання нержавіючої труби труби складається з двох елементів жорстко закріплених на деякій поверхні:

- упор - фіксує один кінець труби у процесі вигину;

- радіусна основа - навколо неї прикладається зусилля другого кінця труби. Геометрія поверхні радіусної основи, в яку впирається труба під час вигину, відіграє роль матриці для формування стінки по внутрішньому радіусу вигину.

Використовуйте правильну техніку згинання:

Згинаючи трубку з нержавіючої сталі, переконайтеся, що ви рівномірно тиснете, щоб уникнути перекосів або перегинів. Також може бути корисно використовувати оправку для згинання, щоб підтримувати трубку під час її згинання та запобігати руйнуванню стінок трубки.

Виберіть правильний тип нержавіючої сталі:

Різні сорти, марки нержавіючої сталі мають різний рівень пластичності або здатність деформуватися без руйнування. Наприклад, аустенітні нержавіючі сталі, такі як AISI 304, AISI 316, AISI 321, є більш пластичними і їх значно легше згинати, ніж мартенситні нержавіючі сталі, такі як AISI 410 і AISI 420.

Остаточна форма труби буде залежати від ступеня вигину та радіуса вигину. Згин трубки до меншого радіусу потребує більшої сили та може призвести до того, що трубка стане сплющеною або деформованою.

Пам’ятайте про пружність: труби з нержавіючої сталі, в залежності від обраної марки нержавійки, мають тенденцію повертатися до початкової форми після згинання. Це означає, що трубку, можливо, доведеться зігнути трохи більше, ніж бажана кінцева форма, щоб компенсувати цю пружність.

Хоча процедури згинання круглих труб, прямокутних труб, овальних труб і квадратних труб однакові, квадратні та прямокутні нержавіючі труби потребують особливої уваги в процесі згинання.

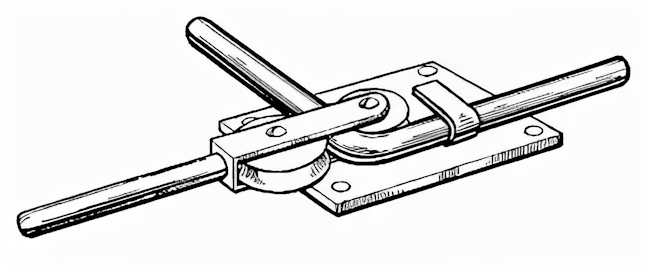

2. Класичним способом холодного згинання вручну є застосування верстата Вольнова. Цей простий у використанні ручний верстат дозволяє згинати нержавіючу трубу на необхідний кут. Підвищити його універсальність можна шляхом застосування комплектів роликів, що знімаються.

Схема конструкції такого верстата нескладна:

Схема конструкції такого верстата нескладна:

- упорна скоба;

- хомут із ручкою;

- рухомий ролик;

- шаблонний ролик;

- деталь, що згинається.

Вигинання може негативно впливати на експлуатаційні характеристики нержавіючої труби, погіршити естетичний вигляд вашої конструкції чи виробу через отримання в процесі гнуття непотрібних / зайвих деформацій. Тому для запобігання непотрібним деформаціям можна, наприклад, скористатися річковим піском або іншим наповнювачем. З одного кінця труба закривається заглушкою, з другого кінця засипається пісок і забивається пробкою. Потім проводиться згинання нержавіючої труби, після чого пісок видаляється.

3. Згинання нержавіючої труби оправкою:

Такий спосіб добре підійде для нержавіючих труб круглого поперечного перерізу.

Оправка - це конічний інструмент, за допомогою якого матеріал можна виковувати, стискати, розтягувати або формувати, або фланцевий, конічний або різьбовий стрижень, який захоплює заготівлю, що підлягає обробці на верстаті.

Згинання оправкою є популярним способом згинання труб з нержавіючої сталі, оскільки він дозволяє виконати згинання малого радіуса без шкоди для структурної цілісності труби. В процесі гнуття оправкою оправка вставляється в трубу до початку вигину. Оправка зазвичай виготовляється з більш твердого і міцного матеріалу, ніж нержавіюча трубка, і зазвичай має форму конуса або шару.

Оправка забезпечує підтримку труб під час процесу згинання, що запобігає її руйнуванню або деформації. Це дозволяє виконувати вигини з малим радіусом без складок і перегинів, що може бути особливо важливо в тих випадках, коли потрібні точні допуски і гладка поверхня.

Також важливо відзначити, що гнуття оправкою зазвичай використовується для трубок меншого діаметра. Якщо діаметр трубки занадто великий, вставити оправку всередину може бути неможливо. Крім того, гнуття за допомогою оправки може бути непридатне для деяких типів нержавіючих труб, наприклад, з дуже тонкими стінками або схильних до розтріскування.

Для досягнення найкращого результату для гнуття оправкою потрібен спеціальний станок, який являє собою інструмент, який може згинати труби з точним контролем кута вигину та радіуса. Цей тип станка також дозволяє виконувати кілька згинів одного куска нержавіючої труби.

Згинання нержавіючої труби за допомогою дорна

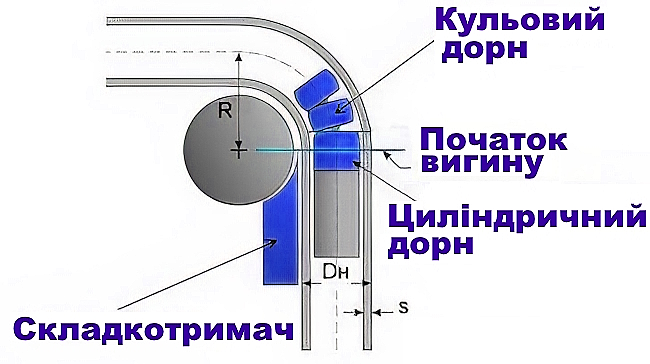

Дорн - це спеціальний елемент обладнання, який запобігає пошкодженню труби під час процесу. З його допомогою можна уникнути зменшення товщини стінки труби, появі гофрованих складок, спотворення форми труби.

Дорн - це спеціальний елемент обладнання, який запобігає пошкодженню труби під час процесу. З його допомогою можна уникнути зменшення товщини стінки труби, появі гофрованих складок, спотворення форми труби.

Дорн є одним з основних елементів для високоякісного згинання нержавіючих труб, а верстати для роботи з дорном називаються «дорнові трубозгинальні верстати». Є й інші типи обладнання, які називають «бездорновими», що означає, що вони не можуть використовувати дорни.

Історично так склалося що в основному згинання труб із нержавійки виконувалася з наповнювачем, зазвичай піском. Всередину труби засипали пісок, обидва кінці заварювали або затикали і робили згинання. Дорн відіграє роль наповнювача в технології згинання труб і допомагає зробити більш контрольовану деформацію і запобігти проблемам і овальності труби після згинання. Також дорн стабілізує тиск труби на зовнішню стінку в процесі згинання. Положення дорна регулюється на трубозгинальному верстаті, а різні типи дозволяють виконувати навіть дуже складні типи згинання, наприклад гнути тонкостінні труби, малі радіуси та тверді нержавіючі метали. Важливо також відзначити, що згинання з дорном використовується в технології згинання труб "намоткою".

Сьогодні для технології згинання для всіх твердих матеріалів, таких як нержавіюча сталь, використовуються дорни, виготовлені з алюмінієво-бронзового сплаву.

Навіть для великих радіусів дорн є елементом, що покращує якість згинання. Можливість використання дорну або використання трубозгинального верстата з дорном є єдиною активною технологією для більшості гнуття і використовується у всіх галузях промисловості. Причому це залежить від сфери застосування - наприклад, для будь-яких рідинних або повітряних трубопроводів під тиском якість вигину особливо важлива.

Якість гнутих нержавіючих труб як і їхня остаточна геометрія заснована на якості зовні та якості всередині вигину. Основними елементами, які необхідно враховувати для забезпечення якості всередині вигину є складковигладжувач (складкотримач), дорн + можливості фізичних характеристик верстата та властивостей марки нержавіючої сталі з якої виготовлена труба. Для овальності, опуклостей, сильфонів та ділянок деформації дорн є першим елементом, який необхідно встановити та налаштувати для якісного згинання.

Наскільки необхідно мати правильний дорн ?

Залежно від призначення і для складних завдань, навіть невелике позиціонування на десяту частку міліметра може змінити якість згинання. Також тонке регулювання впливає на знос основних елементів трубозгинального дорну.

Залежно від призначення і для складних завдань, навіть невелике позиціонування на десяту частку міліметра може змінити якість згинання. Також тонке регулювання впливає на знос основних елементів трубозгинального дорну.

Сфера застосування труб із нержавіючої сталі досить різноманітна. З них виготовляють обладнання спортивних майданчиків, прокладають комунікації з водою або рідким паливом, створюють деталі для автомобілебудівного процесу, і безліч інших напрямків.

При цьому мінімальна кількість швів та з'єднань робить всю конструкцію більш монолітною, герметичною та надійною. Часті випадки, коли в місцях швів трубопроводи або інші металоконструкції лопалися, що призводило до протікань. Це може становити небезпеку для життя і здоров'я людей та наносити шкоду природі.

Щоб цього уникнути і запобігти - часто допомагає дорнове згинання нержавіючих труб, що дозволяє надати цілісному виробу потрібну форму і зробити певний кут вигину. Примітно, що вигин труби на верстаті з дорном виходить практично ідеальним, чого не можна сказати про простіші моделі.

Трубогиб для тонкостінної нержавіючої труби краще взяти з протектором. Він відрізняється високою ефективністю і невеликими трудовими витратами, внаслідок чого і має попит серед споживачів. Однак для роботи з товстостінними трубами цей верстат не підійде.

Які є різновиди дорнових верстатів для гнуття нержавіючих труб ?

За способом керування дорновий трубозгинальний верстат може бути напівавтоматичним або автоматичним. Якщо це напівавтомат, то оперувати ним доведеться частково вручну, тобто потрібні фізичні роботи.

Робота автоматичного обладнання регулюється машиною ЧПУ з вбудованим комп'ютером. Туди вносять дані про схему вигину, його числові показники, тому для контролю функціонування апарату достатньо одного працівника.

Хоча конфігурація нержавіючої труби може бути дуже різною, все-таки радіус вигину труби не повинен бути більше подвійного радіуса труби. Водночас надійність і герметичність конструкції, в якій замість згинання труб використане фітингове з'єднання, буде значно нижче.

Різновиди конструкції трубозгинального верстата з дорном:

- З електроживленням. Трубогиби даного типу мають найширше застосування у різних сферах виробництва. Вони мають повністю автоматичне керування. Можуть надавати нержавіючим трубам досить різну конфігурацію з високою якістю та точністю.

- Арбалетний. Оснащений Т-подібною рамою. Складається з тримача для труб і рухомого важеля, встановленого перпендикулярно. Ручний інструмент такого типу здатний виконувати вигин труби під кутом до 180°. Він застосовується, як правило, для найскладніших конструкційних рішень.

- Гідравлічний. Зустрічаються ручні та стаціонарні моделі. Використовуючи ручний дорновий трубогиб, можна надати форму трубам з маленьким перерізом. Для роботи з трубами з діаметром до 100 мм в умовах промислового виробництва використовують стаціонарні моделі. Зігнути трубу на такому верстаті можна до кута в 90º.

Гнуття труби з дорном може виконуватися за різними схемами. Якщо для роботи використовуються арбалетні або трубогиби гідравлічні, то в результаті виходить виріб, який максимально точно відповідає заданим параметрам.

Обладнання з роликовими механізмами виконує згинання нержавіючих труб шляхом поступового накручування деталей на валики. Однак верстати такого типу бувають тільки стаціонарними. А якщо мова йде про конвеєрне виробництво, то там використовуються трубогиби з електроживленням.

При експлуатації трубогиба без дорна формування вигину проводиться під тиском, що передаються на заготівлю ручним або гідравлічним приводом. Під впливом тиску на трубу стінка, розташована всередині радіусу вигину, починає потихеньку деформуватися, утворюючи кут. У результаті виходить хвиляста поверхня. З протилежного боку метал стінки розтягується і слабшає. Вироблене таким способом згинання призводить до втрати міцності труби та погіршення її експлуатаційних характеристик.

А ось якщо скористатися трубогибом, оснащеним дорном, процес вигину труби проводиться максимально рівномірно і плавно, так що міцність стінок трубки по всій поверхні є приблизно однаковою.

Гаряче згинання нержавіючої труби

Згинання труб з нержавіючої сталі за допомогою тепла забезпечує більш контрольовану форму, ніж холодне формування. Це також допомагає забезпечити гладкі краї та рівномірні вигини під час виконання проектів. Тепло, яке використовується для згинання, також допомагає зменшити пружність, полегшуючи збереження постійних форм і розмірів. Під час згинання труби з нержавіючого металу певної марки важливо суворо дотримуватися належної температури, оскільки надмірне нагрівання може призвести до незворотного пошкодження матеріалу. Щоб цього не сталося, обов’язково використовуйте термопару або подібний пристрій для постійного контролю температури матеріалу.

Використання тепла для згинання труб з нержавіючої сталі може виявитися проблемним. Завжди краще спробувати зігнути нержавіючу трубу у холодному стані, але якщо вам необхідно використовувати тепло, нагрійте трубку до температури яка рекомендована для гарячого формування для конкретної марки нержавіючої сталі, а потім проводьте гнуття.

Переваги теплового (гарячого) згинання

Теплове згинання забезпечує великий контроль над формою та розміром деталей вашого проекту, що дозволяє легко створювати складні форми. Ви також можете використовувати кілька нагрівальних елементів для одночасного згинання різних деталей, що значно скорочує час виробництва. Крім того, якщо ви шукаєте більшої точності в своїх вигинах, нагрівання дає змогу виконувати тонкі налаштування для досягнення бажаної форми. Нарешті, завдяки точності й акуратності використання процесів термічного згинання можна досягти зменшення кількості відходів у порівнянні з ручними методами, такими як холодне формування або прес-гальмо.

Недоліки гарячого згинання

Серйозним недоліком є ризик перегрівання нержавіючої труби. Перегрівання може призвести до втрати властивостей труби: втрата міцності, набуття крихкості, втрата антикорозійної стійкості в зоні нагріву. Тому при гарячому згинанні нержавіючих труб слід суворо дотримуватися межі температурного нагріву для різного типу нержавіючої сталі.

Згинання нержавіючої труби за допомогою трубогиба

Трубогиб або трубовигинач чи трубовигинальний верстат - стаціонарне або переносне устаткування (верстат або пристрій), що призначене для гнуття труб певного типу.

Важільний трубогиб

Для згинання труб з нержавіючої сталі можна використовувати важільні трубогиби. Такий тип і його конструкція дозволяють виконати роботу, застосовуючи тільки м'язову силу людини. Перевагами таких пристроїв є:

Для згинання труб з нержавіючої сталі можна використовувати важільні трубогиби. Такий тип і його конструкція дозволяють виконати роботу, застосовуючи тільки м'язову силу людини. Перевагами таких пристроїв є:

- можливість загинання до 180 градусів;

- відносно компактний розмір;

- легкість;

- зручність застосування тримаючи в руках або у лещатах;

- легкість згинання з-за великого плеча важеля;

- регульованість положення важеля для найкращої орієнтації згинання і передачі зусилля;

- швидка зміна елементів конструкції;

- відносна дешевизна;

Ручні трубогиби з механічним гвинтовим штоком дозволяють згинати під необхідним кутом трубу з нержавіючої сталі до 18 мм в діаметрі.

Недоліки:

- дозволяє згинати нержавіючі труби тільки малого діаметру;

- можливо згинати тільки труби з мінімальними товщинами стінок (тонкостінні нержавіючі труби);

- є ризик появи гофрованих складок у місці вигину труби.

Згинання нержавіючої труби за допомогою трубогиба арбалетного типу

Велике поширення набув трубогиб для нержавіючої труби, що за формою нагадує арбалет. Принцип його роботи полягає в тому, що труба розміщується на дві точки опори, що обертаються навколо своїх осей. Згинальний профіль з'єднаний зі штоком гідравлічного або гвинтового домкрата так, що зусилля прикладається до середньої частини труби між точками опори.

Така конструкція дозволяє згинати трубу нержавійку достатньо великого діаметру, при куті згинання до 90 градусів. Легкі та компактні переносні трубогиби такого типу дозволяють гнути трубу з нержавіючої сталі діаметром до 101,6 мм. Зусилля вигину створюється штоком різного виконання.

В залежності від конструкції рами розрізняють декілька типів такого пристрою:

Гідравлічний з ручним приводом та відкритою рамою

Гідравлічний з ручним приводом та закритою рамою

Гідравлічний з електроприводом та відкритою рамою

Гідравлічний з електроприводом та закритою рамою

Тробогиби з відкритою рамою призначені для труб діаметром не більше 25 мм. В них сила поштовху поршня не перевищує 80 кН. Аналогічні пристрої із закритою рамою застосовуються для згинання труб діаметром до 101,6 мм. Рама надає підвищену жорсткість у процесі роботи з великими зусиллями. Сила поштовху поршня доходить до 200 кН.

Одноконтурна гідравлічна система оснащена пружиною, що полегшує роботу, тому можна швидко відводити поршень, легко та максимально точно виконувати роботу. А наявність електроприводу ще більше полегшує та прискорює її, оскільки тут не потрібно додаткової фізичної сили.

Згинання нержавіючої труби за допомогою електричного трубогибу

До найбільш практичних пристроїв для згинання труб з нержавіючої сталі відносяться електричні трубогиби. Вони легкі за вагою, без додаткових зусиль переносяться з місця на місце. Можуть застосовуватися безпосередньо на будівельному або ремонтному майданчику, а також на місці майбутньої конструкції, що виконується.

До найбільш практичних пристроїв для згинання труб з нержавіючої сталі відносяться електричні трубогиби. Вони легкі за вагою, без додаткових зусиль переносяться з місця на місце. Можуть застосовуватися безпосередньо на будівельному або ремонтному майданчику, а також на місці майбутньої конструкції, що виконується.

Коштує такий верстат недешево, проте має свої особливі характеристики:

- кут згинання до 180 градусів;

- автоматичний режим (немає жодних попередніх маніпуляцій);

- регулювання швидкості ходу;

- наявність реверсу ходу;

- можливість використання без лещат у будь-якому місці;

- практично повна відсутність деформації труби в місці вигину за рахунок ідеального узгодження згинального сегмента та упору;

- плавність подачі;

- легкість застосування;

- швидка зміна насадок;

- висока швидкість роботи;

- компактність;

- невелика маса;

- висока питома потужність приводу;

- універсальність - завдяки наявності комплекту сегментів та упорів для згинання різних діаметрів, матеріалів та радіусів вигину;

- високопродуктивність;

- максимальна точність робіт.

Якщо в місці роботи немає електромережі, то можна використовувати електричний трубогиб з акумуляторним приводом:

Це легкий, гранично зручний інструмент експлуатації обробки нержавіючих труб певного розміру. Відрізняється потужністю, високою швидкістю при мінімальній деформації стінок та перерізу.

Фактори, що впливають на процес згинання нержавіючої труби

Процес згинання труби, незалежно від того, гарячий він чи холодний, змінює властивості труби, тому різні чинники необхідно брати до уваги під час прийняття виробничих рішень, щоб зменшити кількість викривлень у зігнутих секціях.

- Товщина стінки. Згинання круглої, квадратної, прямокутної або овальної (плоскоовальної) нержавіючої труби передбачає розтягування зовнішнього діаметра згину та стиснення його внутрішнього діаметра. Отже, більша товщина стінки забезпечує менший радіус вигину та більшу розтяжність матеріалу з меншою деформацією.

- Спосіб згинання. Це ключовий фактор контролю спотворень. Правильно обрана процедура може допомогти виготовити узгоджені допуски та точні деталі. Як правило, для менших матеріалів потрібне згинання ротаційним витягуванням або згинання під тиском, які можуть включати стираючі матриці та оправки. Індукційне та інкрементне згинання слід використовувати для більшого матеріалу, зігнутого до більшого радіуса. Викривлення конструкції та розмір матеріалу є важливими факторами для визначення методу згинання.

- Досвід. У багатьох випадках немає кращого фактора, ніж досвід. Багато навчених майстрів згинання знають, що потрібно для виробництва прийнятного продукту.

- Розмір матеріалу. Більший матеріал, зігнутий до меншого радіуса, має більше шансів викривитися, ніж менший матеріал, зігнутий до більшого радіуса. Проектування та планування необхідні, щоб допомогти вирішити проблеми згинання до того, як вони виникнуть.

- Інструменти. Після того, як деталі розроблено, метод згинання вибрано та встановлено процедури згинання до відповідних допусків, машину необхідно налаштувати за допомогою належного інструменту. Виходячи з умов проектування, інструменти, які можна використовувати, включають згинальний штамп, затискний блок, блок слідкування, оправку та матрицю. Ці інструменти можуть знадобитися всі або деякі з них.

- Внутрішнє та зовнішнє змащування. Мастила зменшують тертя між інструментами та матеріалом, який потрібно згинати. Коли тертя зменшується, матеріал плавно протікає через згинальне обладнання, дозволяючи машині ефективно виконувати призначену роботу.

- Марка нержавіючої сталі. Кожна марка нержавійки з якої виготовлена труба володіє своїми унікальними характеристиками оброблюваності, пластичності, міцності. Тому правильно підібрана марка нержавіючої сталі труби це запорука успіху і досягненні необхідного результату в процесі згинання.

Поради з виготовлення нестандартних вигинів

- Радіус осьової лінії. Як правило, мінімально досяжний радіус осьової лінії в один раз перевищує діаметр труби або трубки. По можливості вибирайте радіус осьової лінії в 1,5 рази або більше від діаметра труби. Це зекономить трудовитрати.

- Товщина стінки. При згинанні труб стінка по зовнішньому радіусу може витончуватися до 33%, залежно від радіусу та інших факторів. Ви можете мінімізувати це витончення, використовуючи деякі згинальні інструменти, такі як оправку, дорн. Це важливо мати на увазі, якщо ваше застосування пов'язане з високим тиском або потоком. Для досягнення бажаних результатів може знадобитися товща стінка.

- Довжина прямої між вигинами. Зазвичай пряма ділянка між вигинами повинна бути в два-три рази більша за діаметр нержавіючої труби, залежно від радіусу. Винятком є використання згинання довільної форми, для якої не потрібна пряма.

- Допуски. Промисловим стандартом, вважається ±1 градус кута вигину. Суворіший стандарт становить ±0,5 градуса. Більш жорсткі допуски, навіть до ±0,2 градуси, можуть бути досягнуті за допомогою технології пружинного повернення з лазерним керуванням, якщо цього вимагає програма. Лінійні допуски зазвичай становлять ±1,5 мм або менше. Промисловий стандарт овальності становить від 8% до 4%. Це можна покращити, якщо програма вимагає цього.

Які є способи промислового холодного згинання нержавіючої труби ?

Існує декілька промислових способів холодного згинання нержавіючих труб:

- з обкаткою;

- намотуванням;

- волочінням;

- вальцюванням;

- на двох опорах;

- розтягуванням;

- з внутрішнім гідростатичним тиском;

- проштовхуванням;

- повітрям.

Гнуття обкаткою

Принцип методу: навколо нерухомого згинального ролика потрібного розміру по дузі рухається ролик, що обкатує, притискає заготовку і виконує вигин. У такий спосіб можна вигнути трубу діаметром до 150 мм і значною товщиною стінки.

Гнуття намотуванням

Метод набув широкого поширення в цехах трубної заготовки з великими обсягами продукції, що випускається. Цим способом можна загнути трубу діаметром від 10 до 426 мм у різних площинах. Для збереження круглої форми внутрішнього перерізу заготовок застосовують пробки, що калібрують (дорни), суцільні у вигляді стрижня або складові. Найпростішим дорном для труб діаметром до 32 мм може бути сталевий канат, один кінець якого закріплений в рукоятці, а другий з'єднаний з дротом для протягування каната. Діаметр дорна повинен бути меншим від внутрішнього діаметра труби на 0,1 - 0,5 мм. При роботі з дорном на внутрішній поверхні труби можуть виникати насічки та задирки внаслідок великих контактних зусиль. Найчастіше це спостерігається при згинанні труб з нержавіючої сталі з низькою пластичністю. Профілактика цих недоліків досягається відповідним вибором матеріалу дорну, чистотою його поверхні та мастилом. Найкраще змащувати внутрішню та зовнішню стінки заготовки. Для цього короткі труби перед згинанням занурюють у ванну з мастилом. До місця вигину довгої труби, віддаленого від її кінців, змащення краще підводити через отвори дорну. Для мастила використовують машинне масло або антикорозійну мильну емульсію.

Гнуття на двох опорах

Нержавіюча труба укладається на дві опори, що повертаються навколо своїх осей у міру вигину заготовки. Шаблон для згинання з'єднується зі штоком гідравлічного або гвинтового домкрата таким чином, щоб зусилля вигину прикладалося всередині труби між опорами. Цим методом можна гнути трубу діаметром до 351 мм. Устаткування цього типу особливо зручне, коли елементи трубопроводу треба загнути безпосередньо на будівельному майданчику.

Гнуття вальцюванням

Використовується для того, щоб загнути трубу невеликого діаметра в кільце або спіраль. На згинальних вальцях заготівля переміщається у напрямку обертання роликів і набуває кривизни, що визначається взаємним розташуванням цих роликів.

Гнуття волочінням

Тонкостінна зварна нержавіюча труба чи труба нержавіюча безшовна може бути зігнута способом волочіння. Сутність методу полягає в тому, що в якості заготівлі береться труба більшого діаметру, ніж потрібна, і довжини. Кінець заготовки обтискається під потрібний діаметр, потім просочується через фільєру і утримується затискачем, укріпленим на шаблоні згинання. Обертанням шаблону труба нержавіюча простягається через фільєру і одночасно загинається навколо нього.

Гнуття з розтягуванням

Перевага даного способу полягає у зменшенні можливості утворення деформацій внутрішньої стінки труби у місці вигину. При цьому труба фіксується по краях, розтягується та одночасно згинається за допомогою висування згинального шаблону.

Гнуття із внутрішнім гідростатичним тиском

В трубу нагнітається рідина, в кінці якої попередньо вставлені заглушки. В результаті напруг, що виникають в стінці, нержавіючий метал доводиться до стану, близького до пластичного. Потім до місця вигину підводять згинальний шаблон, який гне нержавіючу трубу.

Гнуття проштовхуванням

В основному застосовується, щоб гнути труби з нержавіючої сталі діаметром від 5 мм до 10 мм. Метод полягає у проштовхуванні заготовки через рухливу та нерухому матрицю. Величина усунення матриць щодо одна одної визначає кривизну вигину. Даним способом на одній трубі можна зробити до 20 вигинів у різних площинах.

Гнуття повітрям

Гнуття повітрям - це метод вигину труб з нержавіючої сталі, при якому для формування вигину труби використовуються листозгинальний прес і пуансон. Пробійник притискається до трубки, змушуючи її згинатися за формою пуансона. Цей метод вважається більш швидким та ефективним, ніж інші методи згинання, але він може бути не таким точним.

У листозгинальному пресі використовується пуансон, який притискається до нержавіючої труби, змушуючи її згинатися навколо пуансона. Верхня матриця також є частиною листозгинального преса, який є поверхнею, до якої пуансон притискає матеріал, що формує трубку. Точність вигину визначається точністю пуансона та матриці, і процес можна регулювати для створення бажаного кута вигину.

Однією з головних переваг повітряного згинання є його швидкість та ефективність. Процес можна виконати швидко та з мінімальними витратами часу на налаштування, що дозволяє заощадити час та гроші при великомасштабному виробництві. Крім того, листозгинальні преси можуть бути різних розмірів, що дозволяє згинати труби різного діаметра та товщини.

Проте вигин повітрям має певні обмеження. Він не такий точний, як інші методи, такі як гнуття оправкою або гнуття волочінням. Пуансон і матриця є визначальними факторами точності вигину, а згинання повітрям може призвести до більш широкого радіусу згину, ніж хотілося б. Крім того, згинання повітрям може призвести до невеликого закруглення внутрішнього радіусу вигину (так званого «пружинного повернення»), що може вплинути на точність кінцевого продукту.

Описані способи вигину труб ефективні в умовах промислового виробництва та будівництва дозволяють отримати якісні результати, регламентовані промисловими стандартами.

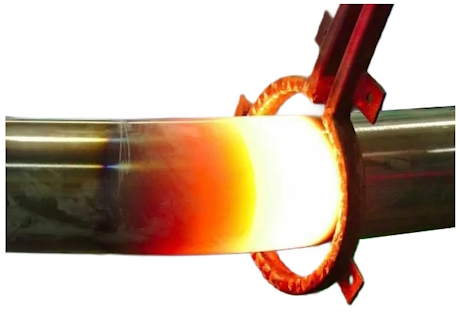

Індукційне згинання нержавіючої труби

Індукційне згинання (тип гарячого згинання) може бути контрольованим способом згинання труб із нержавіючої сталі за рахунок застосування температурного нагріву, що використовує наведену високочастотну електроенергію. Індукційна технологія, що спочатку використовувалася для поверхневого гарту сталей, колись застосовувалася при згинанні труб, по суті складається з котушки, що розміщується навколо труби, що згинається. Змійовик нагріває тонку ділянку труби по колу до контрольованої необхідної температури залежно від типу марки, що формується. Оскільки досягається правильний діапазон температури вигину, труба повільно протягується через котушку, тоді як сила, що згинає, прикладається за допомогою важеля з встановленим радіусом.

Індукційне згинання (тип гарячого згинання) може бути контрольованим способом згинання труб із нержавіючої сталі за рахунок застосування температурного нагріву, що використовує наведену високочастотну електроенергію. Індукційна технологія, що спочатку використовувалася для поверхневого гарту сталей, колись застосовувалася при згинанні труб, по суті складається з котушки, що розміщується навколо труби, що згинається. Змійовик нагріває тонку ділянку труби по колу до контрольованої необхідної температури залежно від типу марки, що формується. Оскільки досягається правильний діапазон температури вигину, труба повільно протягується через котушку, тоді як сила, що згинає, прикладається за допомогою важеля з встановленим радіусом.

Процес індукційного згинання є найпоширенішим методом виготовлення довгих нержавіючих згинів. У цьому процесі використовуються котушки, в яких електрика протікає по проводах і створює індукцію в центрі котушок. Така велика кількість електрики на котушках також призводить до сильного нагрівання у центрі котушок. У процесі індукційної згинання по суті використовуються індуктори для локального нагрівання деталей. Бажана форма та кут вигину нержавіючих деталей підтримуються важелем фіксованого радіусу. Коли нержавіюча труба досягає необхідної температури, вона висувається з котушки, тоді як фіксований важіль згинає гаряче місце. Процеси індукційного згинання можна використовувати для різних застосувань. Гнуті вироби зазвичай використовуються в нафтохімічній, хімічній, суднобудівній, будівельній та енергетичній галузях. Майже будь-якому типу нержавіючої сталі можна надати форму за допомогою індукційних згинальних машин.

Переваги індукційного згинання нержавіючої труби

У порівнянні з іншими процесами формування, індукційне згинання пропонує деякі переваги:

- Процес індукційного згинання є високорентабельним. Вигини можна виготовити швидше, ніж стандартні компоненти, які потребують додаткового зварювання для з’єднання.

- Замість відводів (колін) можна використовувати гнуття більшого радіусу. Це зменшує знос, а тертя також різко зменшує продуктивність насоса.

- Використання індукційно зігнутих компонентів зменшує вимоги до зварювальних робіт.

- Зігнуті деталі не мають зварних балок на дотичних. Це значно підвищує однорідність нержавіючої сталі, що надзвичайно покращує механічні властивості.

- Потреба неруйнівного контролю знижується завдяки використанню індукційного згинання. Це також зменшує загальну вартість.

- Згинальні компоненти, як правило, міцніші, ніж відводи, оскільки товщина стінок згинальних компонентів однорідна та майже однакова в кожній точці.

- Немає потреби в мастильних матеріалах, оскільки індукційне згинання є чистим процесом.

- Під час процесу не потрібні додаткові або наповнювальні матеріали. Процес індукційного згинання використовує лише пряму трубу.