Міжкристалітна корозія нержавіючої сталі, на відміну від багатьох інших форм корозії нержавійки, відбувається на мікроскопічному рівні, впливаючи на саму структуру металу. Ознаки ураження не завжди виявляються на поверхні металу. Поява міжкристалітної корозії вимагає певних обставин, а в деяких випадках завданих нею збитків та заподіяної шкоди можливо уникнути.

Розглянемо детальніше що таке міжкристалітна корозія, коли і як вона виникає, а також кращі методи її запобіганню та мінімізації збитків завданих нею.

Що таке міжкристалітна корозія нержавіючої сталі ?

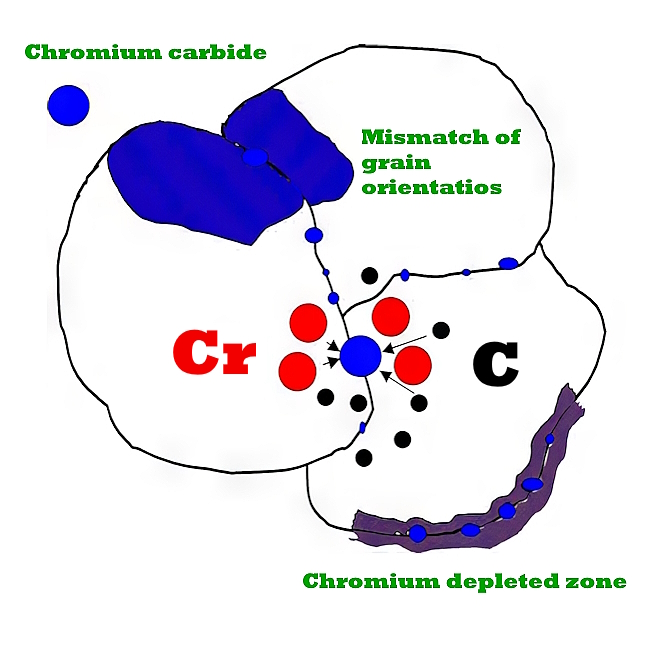

Нержавіюча сталь, як і багато інших металів і сплавів, має кристалічну структуру. Це означає, що сам метал складається із зерен різного розміру. Там, де ці зерна зустрічаються, називаються межами зерна.

Міжкристалітна корозія нержавійки, також відома як розпад зварного шва, вражає ці межі, викликаючи пошкодження металу на молекулярному рівні. Можуть виникнути розтріскування та втрата зерна, що призводить до зниження структурної цілісності, здатності витримувати тиск та ще більше сприяє додатковій корозії.

Подібно до корозійного розтріскування під напругою, це може відбуватися практично без візуальних ознак корозійного впливу.

Таким чином, ігнорування ризиків міжкристалітної корозії може призвести до катастрофічного виходу з ладу або часткового порушенння трубопроводів, окремих деталей, конструкцій та компонентів із нержавіючої сталі.

Що викликає міжкристалітну корозію нержавіючої сталі ?

Міжкристалітна корозія нержавіючої сталі виникає, коли метали деяких нержавіючих марок та сплавів досягають температури від 425 °C до 870 °C. Такі температури є найбільш поширеними під час зварювання, термічної обробки або експлуатації / роботи у високотемпературному середовищі.

Коли нержавіючий метал витримує такі екстремальні температури, він змінюється на структурному рівні. Хром, присутній у сплаві, реагує з вуглецем, утворюючи карбід хрому поблизу меж зерен. Це утворення карбіду по суті перетворює межі на анодні комірки. Потім внутрішні зерна функціонують як катодні комірки, і починається процес міжкристалітної корозії.

Запобігання та усунення пошкоджень, спричинених міжкристалітною корозією

Як запобігти виникненню міжкристалітної корозії ?

Правильний вибір матеріалу є важливим елементом зниження ризику та забезпечує тривалу безпеку та працездатність конструкцій та компонентів з нержавіючої сталі. При пошуку марок нержавіючих сталей із чудовою стійкістю до міжкристалітної корозії зверніть особливу увагу на низьковуглецеві сплави які часто позначаються буквою L (AISI 316L, AISI 317L та ін.).

При виборі низьковуглецевих нержавіючих сплавів варіанти з відсотковим вмістом вуглецю нижче 0,03 відсотка гарантують, що вуглецю буде недостатньо для утворення карбідів.

Якщо низьковуглецеві нержавіючі сплави не підходять для вашого передбачуваного використання, сплави з додаванням титану або ніобію забезпечують виняткову стійкість до міжкристалітної корозії. Однак сплави з додаванням титану або ніобію досить схильні до особливої форми міжкристалітної корозії, так званої ножової корозії.

Що таке ножова корозія нержавіючої сталі ?

Ножова корозія - це форма міжкристалітної корозії нержавіючого металу / сплаву, зазвичай стабілізованої нержавіючої сталі, уздовж лінії, що примикає або контактує зі звареним швом, після нагрівання до температури сенсибілізації. Ножова корозія відбувається, коли вуглець взаємодіє з титаном чи ніобієм замість хрому.

Корозійна дія обмежується надзвичайно вузькою лінією, що примикає до лінії плавлення. На вигляд таке ушкодження здається гострим, як бритва (звідси й назва корозії «ножова лінія», «ножова корозія»). Візуально розпізнати появу ножової корозії можна, якщо лінії вже утворилися вздовж зварного шва.

Чому виникає ножова корозія ?

Для стабілізованих нержавіючих сталей і сплавів вуглець зв'язаний стабілізаторами (Ti або Nb), і під час зварювання в зоні теплового впливу не відбувається розкладання зварного шва. Однак у разі подальшої термічної обробки або зварювання можливе виділення карбіду хрому, що залишає вузьку смугу, що прилягає до лінії плавлення, чутливою до міжкристалічної корозії.

Запобігти виникненню міжкристалітної корозії в тому числі і ножовій корозії можна. Термічна обробка часто може вирішити проблему та повернути структуру металу майже до початкового стану. У деяких випадках відпал у розчині (також відомий як гартівний відпал або загартування в розчині) є ефективним засобом усунення пошкодження міжкристалітною корозією в аустенітних нержавіючих сталях. Процес передбачає нагрівання металу до температури від 1060 °C до 1120 °C. Після нагрівання нержавіючий метал гартується водою, швидко охолоджуючи його та затверджуючи зерно та структуру.

На жаль, метод термічної обробки не є ідеальним для обробки великих конструкцій чи деталей. Крім того, він не захищає труби чи інші компоненти від пошкоджень у разі повторного зварювання при ремонті.

Міжнародні стандарти, такі як ASTM, пропонують давно перевірені стандарти, які допомагають визначити чутливість кожного сплаву, марки нержавіючої сталі або компонента до міжкристалітної корозії.

Міжкристалітна корозія аустенітних нержавіючих сталей

Для аустенітних марок нержавіючих сталей міжкристалітне пошкодження зазвичай є результатом випадання карбіду хрому (Cr23C6) на межі зерен, що створює вузьку зону збіднення хрому на межі зерен. Цей стан називається сенсибілізацією. Сенсибілізація включає випадання карбідів хрому на межі зерен, що призводить до вузької зони збіднення хрому на межі зерен.

Оскільки хром є основним легуючим елементом, який робить нержавіючу сталь стійкою до корозії, ділянки з низьким вмістом хрому сприйнятливі до переважної дії корозії. Вважається, що це відбувається тому, що вміст хрому, який безпосередньо прилягає до карбіду, може бути нижчим, ніж необхідний для сплаву з нержавіючої сталі. Якщо карбіди утворюють безперервну сітку на межі зерна, то корозія може призвести до розшарування або розриву на кордоні та можливого падіння або втрати зерна.

Осадження карбіду хрому аустенітних нержавіючих сталей

Карбіди хрому мають тенденцію виділятися на межах зерен аустенітних нержавіючих сталей у діапазоні температур від 510 °C до 790 °C. Будь-який вплив або температурний перехід у цей температурний діапазон під час виробництва, виготовлення чи обслуговування металу може потенційно підвищити чутливість нержавіючої сталі.

Звичайні методи, такі як зварювання, зняття напруг і гаряче штампування, можуть піддати нержавіючу аустенітну сталь впливу сенсибілізуючого температурного діапазону. Утворення карбідів хрому легко повернути назад шляхом термообробки відпалом у розчині. Методи випробувань, викладені в ASTM A262, були розроблені для виявлення схильності аустенітних нержавіючих сталей до міжкристалітного руйнування.

Час і температура, необхідні для створення схильності до міжкристалітного руйнування, залежать від складу сплаву, особливо від вмісту в ньому вуглецю.

З аустенітними нержавіючими сталями використовувалися три підходи для мінімізації впливу міжкристалітної корозії. Сенсибілізований матеріал можна піддати відпалу в розчині шляхом нагрівання до температури, при якій карбіди розчиняються, а області збіднені хромом видаляються. Потім вуглець утримується в розчині шляхом швидкого охолодження в діапазоні сенсибілізуючих температур. Рекомендована температура відпалу в розчині залежить від сплаву і зазвичай знаходиться в діапазоні від 1040 °C до 1180 °C з наступним швидким охолодженням.

Стійкість до міжкристалітної корозії також може бути досягнута за рахунок зниження вмісту вуглецю рівня нижче 0,030%. Марки з низьким вмістом вуглецю, такі як AISI 304L, 316L і 317L були розроблені для захисту від сенсибілізації під час типових зварювальних процесів, але вони не протистоять сенсибілізації при тривалому впливі в критичному температурному діапазоні експлуатації. Високолеговані та більш стійкі до корозії нержавіючі сталі, такі як сплав AISI 904L, мають дуже низький вміст вуглецю, і сприйнятливість до міжкристалітної корозії зазвичай не викликає занепокоєння.

Додавання стабілізуючих елементів, таких як Ti, Nb (Cb) і Ta також може забезпечити підвищену стійкість до сенсибілізації, особливо при тривалому впливі в критичному діапазоні експлуатації. Ці стабілізуючі елементи мають тенденцію утворювати карбіди, які стабільніші, ніж карбід хрому, в діапазоні температур від 1230 °C до 790 °C. Таким чином, коли сплав охолоджується від високих температур, вуглець з'єднується зі стабілізуючими елементами і стає недоступним для осадження хрому карбіду в нижньому діапазоні сенсибілізуючих температур від 510 °C до 790 °C. До поширених стабілізованих аустенітних марок відносяться такі типи як AISI 321, 347, та 316Ti.

Для стабілізованих марок нержавіючої сталі стандартні процедури відпалу в розчині звичайно не пов'язують весь доступний вуглець. Таким чином, коли стабілізовані марки у стані відпалу в розчині піддаються тривалому впливу сенсибілізуючого температурного діапазону (від 790 °C до 510 °C), може статися осадження карбіду хрому і сенсибілізація. Стабілізуючу термообробку можна використовувати для ефективнішого зв'язування вуглецю за рахунок завершення реакцій осадження. Ці обробки полягають у витримці сплаву протягом кількох годин за температури від 820 °C до 870 °C.

Міжкристалітна корозія феритних нержавіючих сталей

Хоча міжкристалітна руйнація феритних нержавіючих сталей схожа на руйнування аустенітних нержавіючих сталей, між ними є деякі важливі відмінності. Оскільки розчинність азоту в кристалічній структурі фериту низька, виділення, що викликають сенсибілізацію феритних марок, включають як карбіди хрому (Cr23C6), так і нітриди хрому (Cr2N).

У феритних марок нержавіючої сталі сенсибілізація виникає при охолодженні від вищих температур (> 930 °C). За таких високих температур карбіди і нітриди переходять у розчин, і під час охолодження вони можуть осідати на межах зерен, що призводить до збіднення хромом. Дуже високі швидкості дифузії у феритній структурі не дозволяють досить швидко охолодити сталь, щоб уникнути виділення карбідів та нітридів на межах зерен. Тому більшість комерційних марок феритів уникають сенсибілізації, обмежуючи рівень C і N і вимагаючи додавання стабілізуючих елементів, таких як Ti, Ta або Nb.

Якщо сенсибілізація відбулася в феритній нержавіючій сталі, цей стан можна «вилікувати» шляхом зворотної дифузії хрому в збіднені області. «Зцілення» можна досягти, витримавши матеріал за температури 590 °C - 650 °C протягом кількох годин. Методи випробувань, викладені в ASTM A763 були розроблені для виявлення схильності до міжкристалітного руйнування феритних нержавіючих сталей.

Міжкристалітна корозія мартенситних нержавіючих сталей

Більшість публікацій, присвячених міжкристалітній корозії, відносяться до аустенітних сталей. Дослідження міжкристалітної корозії мартенситних нержавіючих сталей у сучасній технічній літературі практично відсутні або їх дуже мало.

Міжкристалітна корозія є потенційною проблемою для цих матеріалів, оскільки мартенситні нержавіючі сталі майже завжди використовуються у відпущеному стані, у якому виділяються карбіди. Загальні методи перевірки сприйнятливості нержавіючих сталей до міжкристалітного руйнування описані в ASTM A2621 для аустенітних сталей та ASTM A7632 для феритних сталей.

Міжкристалітна корозія дуплексних нержавіючих сталей

Дуплексні нержавіючі сталі як альтернатива звичайним аустенітним нержавіючим сталям стають все більш поширеними, особливо для застосування в кислих середовищах, де потрібна висока корозійна стійкість / стійкість до корозійного розтріскування під напругою в агресивних хлоридних / сульфідних середовищах.

Хоча ці сталі мають багато чудових характеристик, зі зварюванням цих сталей пов'язані обмеження, особливо з контролем структури і властивостей зварного шва і розумінням того, як металургія зварного шва може впливати на сприйнятливість до міжкристалітної корозії.

Ключові висновки

- Міжкристалітна корозія нержавіючої сталі (також відома як розпад зварного шва нержавіючої сталі) впливає на нержавіючу сталь на структурному рівні та може не проявляти видимих ознак пошкодження, доки корозія значно не прогресує.

- Зварювання, неправильна термічна обробка та вплив температур від 425 °C до 870 °C необхідні для початку процесу міжкристалітної корозії.

- Вибір нержавіючих сплавів та марок з низьким вмістом вуглецю або сплавів з додаванням титану чи ніобію може допомогти значно підвищити стійкість до міжкристалітної корозії.

- При виборі сплаву / марки з низьким вмістом вуглецю рекомендуються варіанти з вмістом вуглецю 0,03% або менше.

- Хоча відпал у розчині та термічна обробка можуть запропонувати варіанти усунення або пом’якшення пошкоджень від міжкристалітної корозії, вони часто не захищають від пошкоджень у майбутньому. Вони можуть мати обмежений успіх у зворотному розвитку корозії залежно від тяжкості протікання процесу корозії.