Elmax | Элмакс - это высококачественная нержавеющая сталь, производимая группой Uddeholm методом порошковой металлургии. Хорошо держит заточку, тяжело затачивается, достаточно крепкая. Это очень мелкозернистая сталь, поэтому она позволяет получить очень агрессивную заточку. Позволяет закаливать материал до твердости 62 HRC при сохранении приличной прочности. Благодаря высокому содержанию хрома она обладает высокой коррозионной стойкостью.

Сталь ELMAX (нержавеющая сталь ELMAX | Элмакс) - это высокотехнологичная сталь которую относят к сталям третьего поколения. Она является одним из новейших порошковых материалов, и довольно долго остается практически оптимальным выбором по соотношению цена / качество в производстве ножей.

Elmax (сталь эльмах) прочнее, чем S30V, и лучше держит край (кромку), чем S35VN. Производится с использованием порошковой металлургии нержавеющей стали третьего поколения. Размер гранул металлического порошка очень мал.

Характеристики

Uddeholm Elmax SuperClean - это сталь, легированная хромом, ванадием и молибденом, со следующими характеристиками:

- Высокая износостойкость

- Высокая прочность на сжатие

- Коррозионная стойкость

- Очень хорошая размерная стабильность

Высокая износостойкость обычно связана с низкой коррозионной стойкостью и наоборот. В Uddeholm Elmax SuperClean, однако, удалось добиться этого уникального сочетания свойств посредством производства на основе порошковой металлургии. Uddeholm Elmax SuperClean предлагает возможность производить долговечные, необходимые для обслуживания формы для лучшей общей экономии на формировании.

Химический состав

Химический состав марки стали Elmax | Элмакс | ||||||||

| C | Cr | Mo | W | V | Mn | Si | Ni | Fe |

| 1,7 | 18 | 1,0 | 0,11 | 3,0 | 0,35 | 0,8 | 0,15 | Остальное |

Термическая обработка

Мягкий отжиг

Защитите сталь и нагревайте до 980 °C, время выдержки 2 часа. Затем охладите в печи со скоростью 20 °C/ч до 850 °C. Время выдержки 10 часов. Медленно охладите до 750 °C. Затем свободно на воздухе.

Снятие напряжений

После черновой обработки следует нагреть заготовку до 650 °C, выдержка 2 часа. Медленно охладите до 500 °C, затем свободно на воздухе.

Закаливание

- Температура предварительного нагревания: 600 - 850 °C.

- Температура аустенизации: 1050 - 1100 °C, обычно 1080 °C.

| Температура °C | *Время выдержки в минутах | Твердость к отпуску HRC |

| 1050 | 30 | 60 |

| 1020 | 30 | 61 |

*Время выдержки = время при температуре аустенизации после того, как заготовка полностью прогреется.

Защитите заготовку от загрязнения и окисления во время закалки.

Отпуск

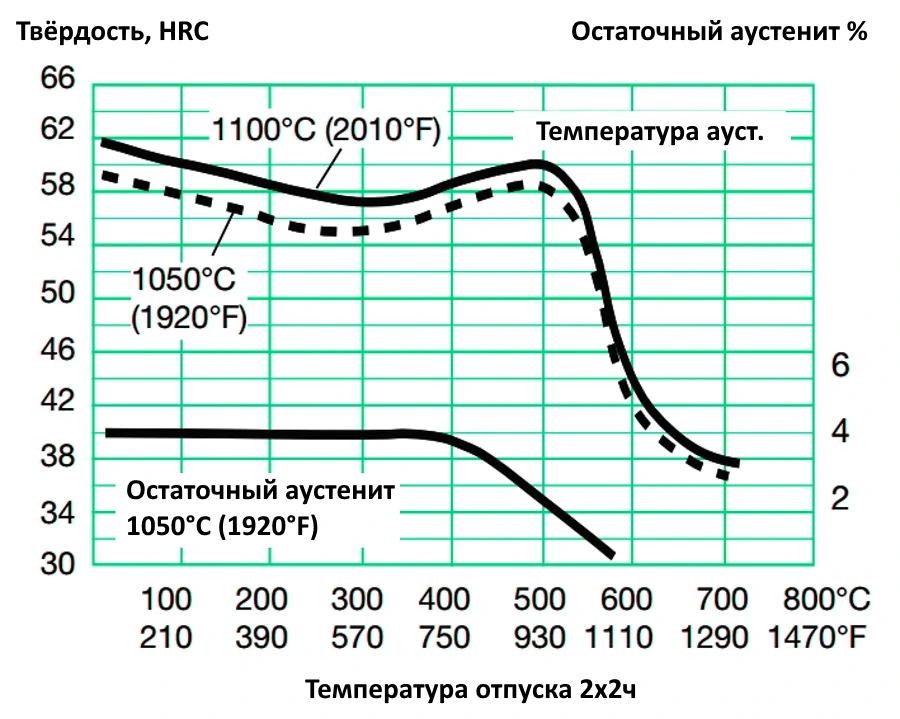

Выберите температуру отпуска в соответствии с требуемой твердостью, сверяясь с графиком отпуска. Отпуск дважды с промежуточным охлаждением до комнатной температуры, температура отпуска 250 °C или выше. В исключительных случаях для небольших простых вставок и деталей, где прочность имеет меньшее значение, можно использовать минимальную отпускную температуру 180 °C. Время выдержки при температуре отпуска не менее 2 часов.

Вышеприведенные кривые отпуска получены после термообработки. Обработка образцов размером 15х15х40 мм, принудительное охлаждение воздухом. После нагревания ожидается более низкая твердость. Обработка инструментов и штампов в зависимости от факторов, таких как сам инструмент, размер и параметры термообработки.

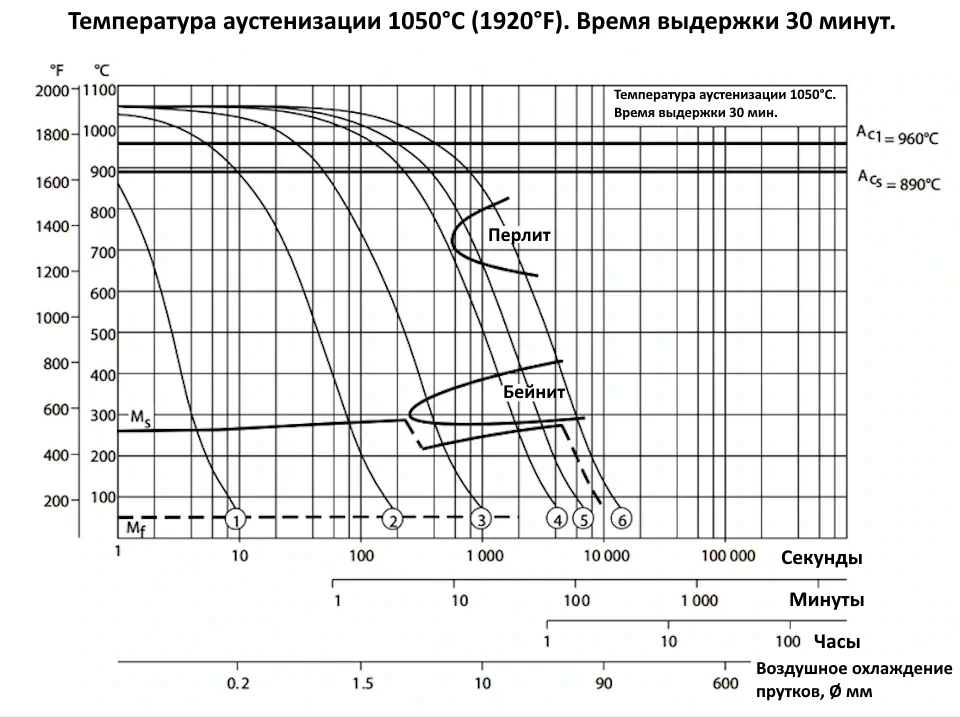

Фазовая диаграмма непрерывного охлаждения ( CCT )

Температура аустенизации составляет 1050 °C. Время выдержки - 30 минут.

| Кривая охлаждения № | Твердость HV10 | Т 800-500 (сек) |

| 1 | 792 | 1 |

| 2 | 782 | 28 |

| 3 | 690 | 140 |

| 4 | 665 | 630 |

| 5 | 542 | 1030 |

| 6 | 360 | 2095 |

Среда закалки

- Принудительная вентиляция / газ.

- Кипящий слой или соляная ванна 200 - 550 °C, затем охладить на воздухе.

Примечание. Чтобы получить оптимальные свойства, скорость охлаждения должна быть настолько высока, насколько это возможно и сопутствующее приемлемому искажению. Одновременно охладите инструмент до температуры 50 - 70 °С.

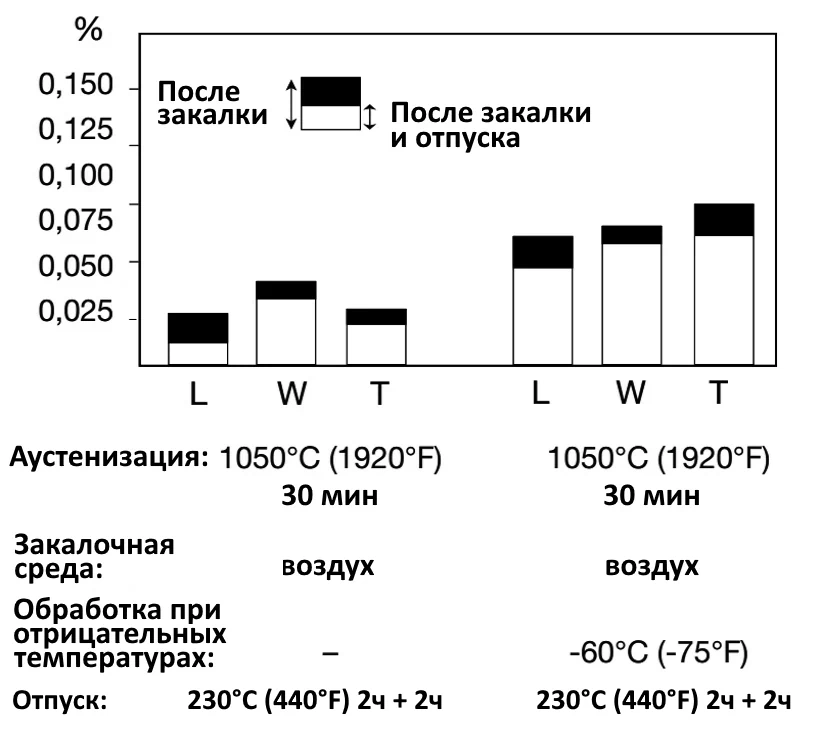

Изменения размера при термообработке

Иллюстрация эффекта при температуре аустенизации и минусового охлаждения. Тест выполнен на размере выборки: 40х40х40 мм.

Обработка при минусовых температурах

Обработка при минусовой температуре попадает в широкую категорию обработки холодом и криогенной обработки.

Детали, требующие высокой размерности стабильности, следует обрабатывать при минусовой температуре, иначе могут возникнуть изменения объема.

Uddeholm Elmax SuperClean обычно подвергается обработке при температуре ниже нуля при температуре от -150 °C до -196 °C (криообработка), хотя иногда от -40 °C до -80 °С (холодная обработка) используются из-за ограничений, связанных с минусовой средой и доступным оборудованием.

Первую обработку холодом следует проводить непосредственно после закалки и без промедления перед любым отпуском. Когда требуется максимальная стабильность размеров, между операциями отпуска может потребоваться дополнительная обработка при температуре ниже нуля. В этом случае важно всегда заканчивать закалкой как последнюю операцию.

Обработка в течение 1-3 часов приводит к увеличению твердости примерно на 1-3 HRC.

Примечание. Избегайте сложных форм, поскольку существует риск растрескивания.

Механическая обработка: рекомендации

Нижеследующие рекомендации по обработке следует рассматривать как ориентировочные значения, которые необходимо адаптировать к существующим местным условиям.

Токарная обработка

| Параметры режима резки | Токарная обработка твердым сплавом | Быстрорежущая сталь | ||

| Грубая обработка | Точное точение | Точное точение | ||

| Скорость резки (vc) м/мин. | 70 - 120 | 120 - 140 | 10 - 14 | |

| Подача (f) мм/об. | 0,2 - 0,4 | 0,05 - 0,2 | 0,05 - 0,2 | |

| Глубина резки (ap) мм | 2 - 4 | 0,5 - 2 | 0,5 - 3 | |

| Обозначение карбида | ISO | K20, P10 - P20 | K15, P10 | - |

| US | C2, C7- C6 | C2, C7 | - | |

| *Карбид с покрытием | *Карбид с покрытием | - | ||

* Используйте износостойкий карбид с покрытием Al2O3

Сверление

Спиральные сверла из быстрорежущей стали

| Диаметр сверла мм | Скорость резки (vc) м/мин | Подача (f) мм/об |

| до - 5 | 10 - 12* | 0,05 - 0,15 |

| 5 - 10 | 10 - 12* | 0,15 - 0,20 |

| 10 - 15 | 10 - 12* | 0,20 - 0,25 |

| 15 - 20 | 10 - 12* | 0,25 - 0,35 |

* Для сверл из быстрорежущей стали с покрытием vc = 18 - 20 м/мин.

Твердосплавные сверла

| Параметры режима резки | Тип сверла | ||

| Сменная пластина | Твердый карбид | Твердосплавний наконечник1) | |

| Скорость резки (vc) м/мин. | 90 - 120 | 60 - 80 | 30 - 35 |

| Подача (f) мм/об. | 0,05 - 0,252) | 0,10 - 0,253) | 0,15 - 0,254) |

- 1) Сверло со сменным или напаянным твердосплавным наконечником.

- 2) Скорость подачи для диаметра сверла 20 - 40 мм.

- 3) Скорость подачи для диаметра сверла 5 - 20 мм.

- 4) Скорость подачи для диаметра сверла 10 - 20 мм.

Фрезерование

Фрезерование торца и квадратного выступа

| Фрезерование карбидами Параметры режима резки | Черновое фрезерование | Точное фрезерование |

| Скорость резки (vc) м/мин. | 80 - 110 | 110 - 140 |

| Подача (fz) мм/зуб. | 0,2 - 0,4 | 0,1 - 0,2 |

| Глубина пропила (ap) мм | 2 - 4 | до - 2 |

| Обозначение карбида ISO | K20, P20 | K15, P10 |

| Обозначение карбида US | C2, C6 | C2, C7 |

| - | Карбид* с покрытием | Карбид* с покрытием |

* Используйте износостойкий карбид с покрытием Al2O3

Торцевое фрезерование

| Параметры режима резки | Тип торцевой фрезы | ||

| Твердосплавна | Твердосплавная сменная пластина | Быстрорежущая сталь | |

| Скорость резки (vc) м/мин. | 50 - 60 | 80 - 110 | 5 - 81) |

| Подача (fz), мм/зуб | 0,01 - 0,202) | 0,06 - 0,202) | 0,01 - 0,302) |

| Обозначение карбида ISO | - | K15, P10 - P20 | - |

| Обозначение карбида US | - | C2, C7 - C6 | - |

| - | С покрытием3) твердосплавний | - | - |

- 1) Для торцевой фрезы из высококачественной стали с покрытием vc = 14 -16 м/мин.

- 2) В зависимости от радиальной глубины резки и диаметра резца.

- 3) Используйте износостойкий карбид с покрытием Al2O3.

Шлифование

Ниже приведены общие рекомендации по шлифовальному кругу.

| Тип помола | Мягкое отожженное состояние | Закаленное состояние |

| Торцешлифовальный прямой круг | A 46 HV | B 151 R50 B3 * A 46 GV |

| Торцевые шлифовальные сегменты | A 36 GV | A 46 GV |

| Цилиндрическая шлифовка | A 60 KV | B 151 R50 B3 * A 60 JV |

| Внутренняя шлифовка | A 60 JV | B 151 R75 B3 * A 60 IV |

| Профильная шлифовка | A 100 IV | B 126 R100 B6 * A 100 JV |

* По возможности используйте для этого приложения диски CBN.

Электроэрозионная обработка

Если электроэрозионная обработка («искровая эрозия») выполняется в закаленном и отпущенном состоянии, то инструмент следует затем подвергнуть дополнительному отпуску при температуре примерно на 20 °C ниже предыдущей температуры отпуска.

Применение

Новые типы инженерных пластиков с высоким содержанием наполнителя предъявляют более высокие требования к инструментальному материалу, с точки зрения износостойкости и коррозионной стойкости. Uddeholm Elmax SuperClean была специально разработана для высокотехнологичных программ. К ним относятся продукты в электронной промышленности, такие как разъемы, вилки, переключатели, резисторы, интегральные схемы и т.д. Uddeholm Elmax SuperClean также можно использовать в пищевой промышленности, для изготовления ножей по заказу, где комбинация коррозионная стойкость и износостойкость необходима.

Преимущества и недостатки нержавеющей стали Elmax | Элмакс в качестве стали для изготовления ножа

Хороший нож должен не только радовать глаз. Он еще должен обладать высокими эксплуатационными свойствами и удобством в работе. Рассмотрим, чем зарекомендовала себя нержавеющая сталь Элмакс.

Преимущества

- Возможность полировки поверхности до зеркального блеска.

- Высокие антикоррозионные свойства.

- Пластичность.

- Способность принимать боковые нагрузки.

- Сохранение остроты кромки в течение длительного времени.

Недостатки

Явных недостатков в нержавеющей стали Elmax | Элмакс нет, но было бы несправедливо не выделить несколько минусов.

- Высокая цена ножей, обусловленная дороговизной этой марки стали.

- Не 100% стойкость к коррозии - при длительной работе во влажной среде (особенно с содержанием солей) и отсутствии должного ухода возможна точечная коррозия.

Итоги:

- Ножи из стали Элмакс дорогие, но это компенсируется их высокими техническими характеристиками.

- Для стали с высокой прочностью - очень хорошая ударная вязкость.

- Требует только минимального ухода.

- Долго держит заточку и легко правится.

Рекомендации по сварке

Uddeholm Elmax SuperClean - это сталь с высоким содержанием хрома, ванадия и молибдена, обладающая высокой износостойкостью, высокой прочностью на сжатие, коррозионной стойкостью и очень хорошей размерной стабильностью. В Uddeholm Elmax SuperClean удалось добиться этого уникального сочетания свойств за счет производства на основе порошковой металлургии.

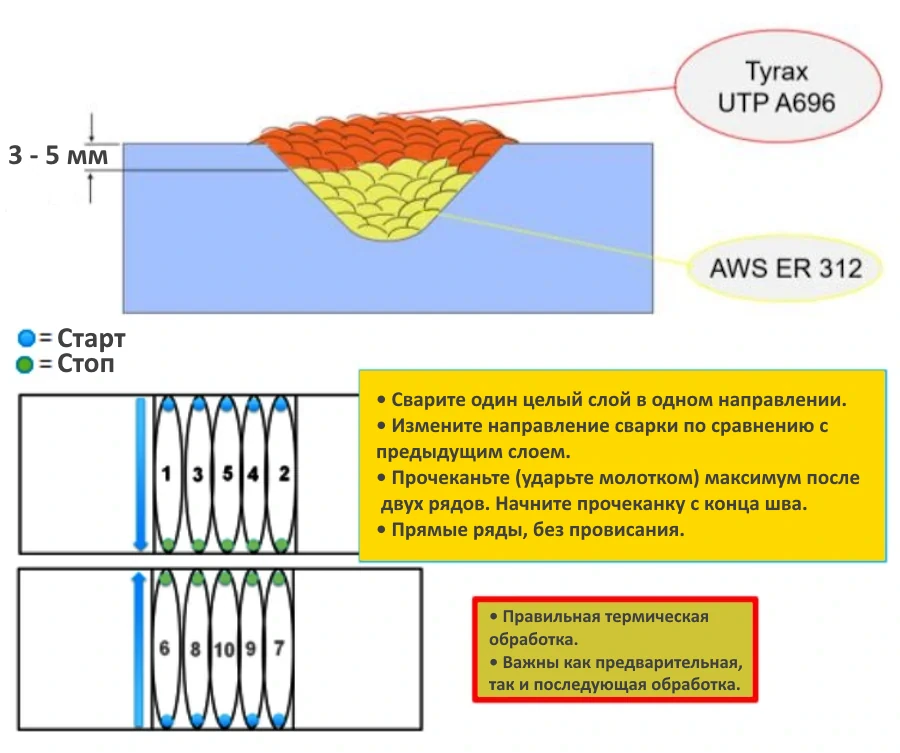

Сварка порошковых сталей обычно не рекомендуется из-за вероятности ошибок, но при соблюдении соответствующих мер предосторожности (подготовка стыка, выбор расходных материалов и процедура сварки) можно добиться хороших результатов сварки. Если металл должен быть отполирован, необходимо использовать присадочный материал, имеющий тот же химический состав, что и основной материал.

Размеры наполнителя

| Тип | TIG | Лазер |

| Диаметр Ø мм | 1.6 | 0.2 - 0.6 |

| Tyrax TIG | X | - |

| UTP A 696 | UTP A 696 | - |

| Tyrax Laser Weld | - | X |

Рекомендуемый наполнительный материал

| Метод сварки | Gas Tungsten Arc Welding GTAW (TIG) | Gas Metal Arc Welding GMAW (MIG/MAG) | Shielded Metal Arc Welding SMAW (MMA) | Лазер | Комментарии |

| Наполнительный материал | Tyrax TIG UTP A696 | Не рекомендуется | Не рекомендуется | Tyrax Laser Weld | - |

| Type AWS ER 312 | - | - | - | Используйте мягкий наполнитель для буферного слоя | |

| Твердость после сварки | 60 - 64 HRC A696 58 - 62 HRC Caldie | - | - | 55 - 60 HRC | - |

Параметры

| Состояние | Мягкий отжиг 215 HB | Закаленная 58 - 60 HRC | Комментарий |

| Предварительный нагрев Температура | 350°C ± 25°C 660°F ± 50°F | 350°C ± 25°C 660°F ± 50°F | Температура должна поддерживаться постоянной во время сварки. Начните с буферных слоев, если не все трещины удалены. Мелкий ремонт до 3 строк можно выполнить без буферного слоя. |

| Температура между проходами | Макс. 150°C, 270°F выше температуры предварительного нагрева | Макс. 150°C, 270°F выше температуры предварительного нагрева | Температура инструмента в непосредственной близости от сварного шва. При прохождении через него инструмент будет иметь риск деформации, мягких зон или трещин в сварном шве и вокруг него. |

| Скорость охлаждения | 20 - 40°, 35 - 70°F C/ч Первые 2 часа, затем свободно на воздухе <70°C, 160°F | - | |

| После лечения | Мягкий отжиг Закалка Отпуск | Закалка 25°C, на 50°F ниже предыдущей температуры закалки | Время выдержки при закалке 2 ч. Температура зависит от последней использованной температуры закалки.* |

*Примечание. Во многих случаях высокотемпературный отпуск в течение 2 ч при температуре ~750°C (1380°F) действует вместо полного мягкого отжига при сварке мягкоотожженного материала.

Процедуры

- Очистите зону сварки.

- Разогрейте материал до 350°C ± 25°C / 660°F ± 50°F и поддерживайте эту температуру во время сварки.

- Не допускайте повышения температуры в зоне сварки более чем на 150°C / 270°F выше температуры предварительного нагрева. Существует риск снижения (размягчения) твердости основного материала и/или образования трещин в зоне сварки. Используйте висковые стержни или другие приборы для измерения температуры.

- Для финишных слоев используйте расходные материалы, обеспечивающие необходимую твердость.

- Подождите несколько минут между каждым слоем струн, как для мягкого, так и для твердого наполнителя, чтобы дать слою выровняться и минимизировать напряжения, по возможности используйте печь предварительного нагрева. Проштампуйте, чтобы минимизировать напряжения.

- Если возможно, меняйте направление сварки на 180° между каждым слоем.

- После сварки охлаждайте медленно, со скоростью 20–40 °C/ч, 35–70 °F/ч в течение первых двух часов, а затем свободно на воздухе при температуре < 70 °C / 160 °F.

- Отпуск на 25 °C/50 °F ниже предыдущей температуры отпуска в течение двух часов.

- Детали, сваренные в отожженном состоянии, должны пройти полный мягкий отжиг сразу после сварки. Дайте детали остыть до комнатной температуры перед мягким отжигом. Если полный мягкий отжиг провести невозможно, можно использовать высокотемпературный отпуск при 750°C / 1380°F. Имейте в виду, что рабочие свойства материала несколько ухудшатся, если вместо мягкого отжига использовать высокотемпературный отпуск.

- Сварка защитным металлическим электродом (MMA) и сварка MIG не рекомендуются.

Примечание: 1 ℃ = 33,8 ℉ (1 градус по Цельсию равен 33,8 градусам по Фаренгейту).

Рекомендации по термической обработке

Термическая обработка нержавеющей стали - это процесс нагрева и охлаждения металла для изменения его физических свойств. Существует несколько видов термической обработки нержавеющей стали, каждый из которых имеет свое предназначение.

Термическая обработка нержавеющей стали может использоваться для достижения различных целей, таких как:

- Повышенная прочность и твердость.

- Улучшенная пластичность и ударная вязкость.

- Снижение внутреннего напряжения.

- Улучшенная обрабатываемость.

- Измененные магнитные свойства.

Характеристики

- Порошковая нержавеющая сталь высокой твердости.

- Отличная полируемость.

- Легко поддается поверхностной обработке.

- Хорошая коррозионная стойкость и очень хорошая абразивная износостойкость.

Эта информация основана на текущем состоянии знаний и предназначена для предоставления общих заметок о продуктах и их использовании. Поэтому ее не следует толковать как гарантию определенных свойств описанных продуктов или гарантию пригодности для определенной цели. Вы несете ответственность за то, чтобы у вас была последняя версия документа производителя стали, и за то, чтобы вы отправили ее вашему поставщику услуг по термообработке. Невыполнение этого требования может привести к ухудшению свойств материала.

| Вакуум | Соляная ванна** / Псевдоожиженный слой | Атмосферная печь Муфельная печь / Упакованная | |

| ** Термообработку в соляной ванне можно проводить, но она не рекомендуется для деталей с глухими отверстиями или резьбовыми отверстиями, которые не будут подвергаться повторной обработке после термообработки. | |||

| Предварительный нагрев Температура | 1. Доведите до 1200°F, выровняйте 2. Нагрейте до 1550°F, выровняйте (по желанию) | 1. 1100 - 1200°F, выравнивание 2. 1500 - 1600°F, выравнивание | 1. Довести до 1200°F, выровнять 2. Нагреть до 1550°F, выровнять |

| Температура закалки (аустенизация) | 1920 - 2010°F (обычно 1980°F) Время выдержки после того, как инструмент или деталь полностью прогреются при температуре закалки: минимум 30 минут, максимум 1 час. Альтернативно выдерживайте 20 минут для первого 1 дюйма и затем 15 минут для каждого дополнительного дюйма толщины стенки. | ||

| Закалка* | Аль. 1 Инертный газ, положительное давление. Аль. 2 Заполненный сжатый газ до 1000°F, затем выравнивание центра и поверхности. Продолжайте до 700°F и выравнивание. Затем охлаждайте в циркулирующем воздухе. | Аль. 1 Закалка в соли при температуре 390-1020°F, затем равномерное охлаждение на воздухе. Аль. 2 Закалите в масле при температуре 150°F, пока деталь не почернеет, затем охладите на воздухе. Аль. 3 Циркулирующий воздух. | Аль. 1 Нагрейте масло до 150°F, пока деталь не почернеет, затем охладите на воздухе. Аль. 2 Циркулирующий инертный газ. Аль. 3 Циркулирующий воздух. |

| *Скорость охлаждения должна быть достаточной для обеспечения хороших механических свойств. Однако следует также учитывать риск чрезмерной деформации из-за очень быстрого охлаждения. | |||

| • Для максимальной размерной стабильности можно применить криогенную обработку сразу после закалки. Тогда можно ожидать увеличения на 1-2 HRC. Однако избегайте сложных форм из-за риска растрескивания. | |||

| Отпуск (минимум дважды) Отпуск следует проводить сразу после закалки, когда инструмент или деталь достигают температуры 150°F. | Температура затвердевания: Температура отпуска Время отпуска: 1 час на каждый дюйм толщины стенки или выдержка при температуре не менее 2 часов. | ||

| Отпуск под напряжением, выполняемый на закаленных инструментах после электроэрозионной обработки или сварки | Проверьте твердость, чтобы подтвердить состояние инструмента. Температура: должна быть на 50°F ниже минимальной температуры отпуска. Время: Выдержите 30 минут на дюйм максимального сечения и минимум 2 часа после того, как инструмент достигнет температуры. Охладите на неподвижном воздухе. Внимание: отпуск под напряжением в незащищенной атмосфере окислит инструмент. Для горячих работ это может оказаться полезным для защиты поверхности инструмента во время работы. Однако в других случаях, когда состояние отделки поверхности вызывает беспокойство, проконсультируйтесь со своим специалистом по термообработке о вариантах защитной атмосферы или выполните отделку поверхности после отпуска под напряжением. | ||

| Стабильность размеров | Среднее изменение размера в результате закалки и отпуска не может превышать 0,003 дюйма/дюйм/максимальный размер, если инструмент прошел процедуру снятия напряжений перед чистовой обработкой. Если снятие напряжений не выполняется в соответствии с рекомендациями, размерная стабильность может быть нестабильной и не может быть гарантирована. | ||

Примечание: 1 ℃ = 33,8 ℉ (1 градус по Цельсию равен 33,8 градусам по Фаренгейту).

Выбор вида термической обработки зависит как от марки нержавеющей стали, так и от желаемых свойств металла, которые необходимо получить после такой обработки.